IDEA StatiCa Connection – Thiết kế liên kết thép

Giới thiệu phương pháp CBFEM

Mô hình phân tích trong IDEA StatiCa

Steel joint analysis model

Node equilibrium in the 3D FEM model

Internal forces in the steel connections

Strength analysis of steel joints

Stiffness analysis and deformation capacity of steel joints

Steel connection capacity design

Steel connection design resistance

Steel joint buckling analysis

Analysis convergence of complex steel connection models

Steel-to-timber connections

Thin-walled steel members

Lateral-torsional restraint in structural design

Steel joints of hollow section cross-section members

Fatigue analysis type in structural design

Fire design

Weld sizing

Chi tiết kĩ thuật cho tiêu chuẩn quốc gia

Check of components according to EN (Eurocode)

Check of components according to AISC (American standards)

Check of components according to CISC (Canadian standards)

Check of components according to AS (Australian standards)

Check of components according to SP (Russian standards)

Check of components according to IS 800 (Indian standards)

Check of components according to HKG (Hong Kong Code of Practice)

Check of components according to GB (Chinese standards)

Giới thiệu phương pháp CBFEM

Giới thiệu tổng quan về thiết kế liên kết kết cấu thép

Giới thiệu

Phần tử thanh được các kỹ sư ưa chuộng khi thiết kế kết cấu thép. Tuy nhiên, có nhiều vị trí trong kết cấu mà lý thuyết về cấu kiện không còn hiệu lực, ví dụ như các liên kết hàn, liên kết bu lông, móng, lỗ trên tường, chiều cao tiết diện thay đổi và tải trọng điểm. Việc phân tích kết cấu tại các vị trí này rất khó khăn và đòi hỏi sự chú ý đặc biệt. Ứng xử của chúng là phi tuyến và các yếu tố phi tuyến cần phải được tính đến, chẳng hạn như sự chảy dẻo của vật liệu tấm, tiếp xúc giữa các tấm cuối hoặc tấm đế và khối bê tông, lực tác động một phía của bu lông và neo, mối hàn. Các tiêu chuẩn thiết kế, chẳng hạn như EN1993-1-8, và tài liệu kỹ thuật cũng đưa ra các phương pháp giải pháp kỹ thuật. Đặc điểm chung của chúng là được suy ra cho các hình dạng kết cấu điển hình và tải trọng đơn giản. Phương pháp thành phần được sử dụng rất phổ biến.

Phương pháp thành phần

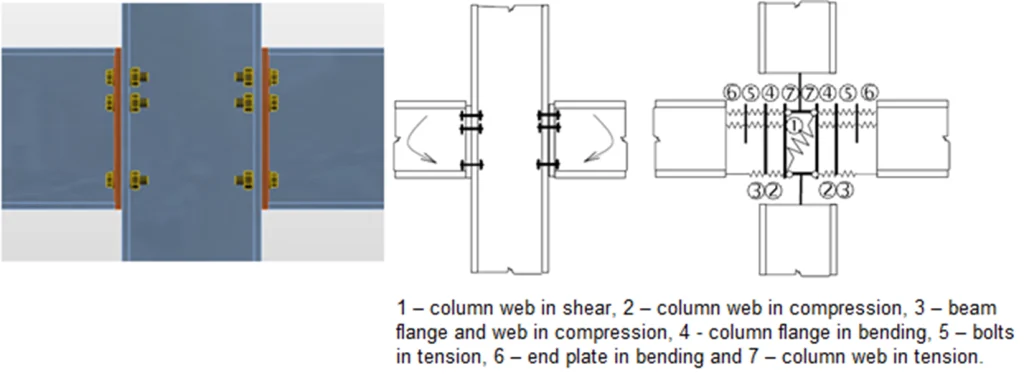

Phương pháp thành phần (Component Method – CM) giải quyết liên kết như một hệ thống có nhiều mục mang tính liên kết với nhau. Mô hình tương ứng được tạo cho từng loại liên kết để có thể xác định lực và ứng suất trong từng thành phần – xem hình minh họa sau.

Các phần tử của một liên kết với các tấm cuối bằng bu lông được mô phỏng bằng lò xo.

Mỗi phần tử được kiểm tra riêng biệt bằng các công thức tương ứng. Vì mô hình phù hợp phải được tạo ra cho từng loại liên kết, việc sử dụng phương pháp này có giới hạn khi giải quyết các liên kết có hình dạng và nội lực phức tạp.

IDEA StatiCa cùng với nhóm dự án từ Khoa Kết cấu Thép và Gỗ của Trường Đại học Xây dựng tại Prague và Viện Kết cấu Kim loại và Gỗ của Trường Đại học Công nghệ Brno, đã phát triển một phương pháp thiết kế tiên tiến cho các liên kết trong kết cấu thép.

Phương pháp Mô hình Phần tử Hữu hạn Dựa trên Phương pháp Thành Phần (CBFEM) là:

- Đủ tổng quát để sử dụng cho hầu hết các liên kết, móng và chi tiết trong kỹ thuật.

- Đơn giản và nhanh chóng đủ trong tác vụ hàng ngày để cung cấp kết quả trong thời gian tương đương với các phương pháp và công cụ hiện tại.

- Toàn diện để cung cấp cho kỹ sư kết cấu thông tin rõ ràng về ứng xử của liên kết, ứng suất, biến dạng và khả năng chịu lực của từng thành phần cũng như về độ an toàn và độ tin cậy chung.

Phương pháp CBFEM dựa trên ý tưởng giữ lại hầu hết các phần đã được kiểm chứng và rất hữu ích của CM. Điểm yếu của CM – sự tổng quát khi phân tích ứng suất của các thành phần riêng lẻ – đã được thay thế bằng việc mô hình hóa và phân tích bằng Phương pháp Phần tử Hữu hạn (FEM).

FEM là một phương pháp tổng quát thường được sử dụng cho phân tích kết cấu. Việc sử dụng FEM để mô hình hóa các liên kết với bất kỳ hình dạng nào được xem là lý tưởng (Virdi, 1999). Phân tích đàn hồi – dẻo là cần thiết, vì thép thường bị chảy dẻo trong kết cấu. Trong thực tế, kết quả của phân tích tuyến tính không có giá trị cho thiết kế liên kết.

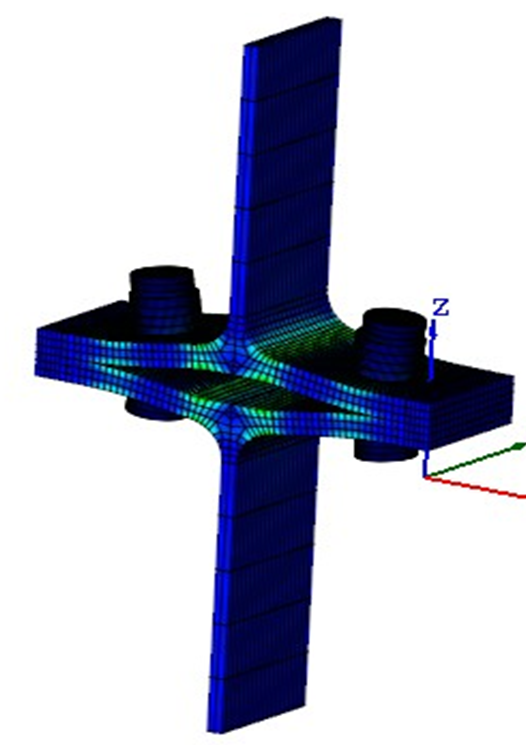

Các mô hình FEM thường được sử dụng cho mục đích nghiên cứu về ứng xử của liên kết, thường áp dụng các phần tử không gian và các giá trị đo lường của tính chất vật liệu.

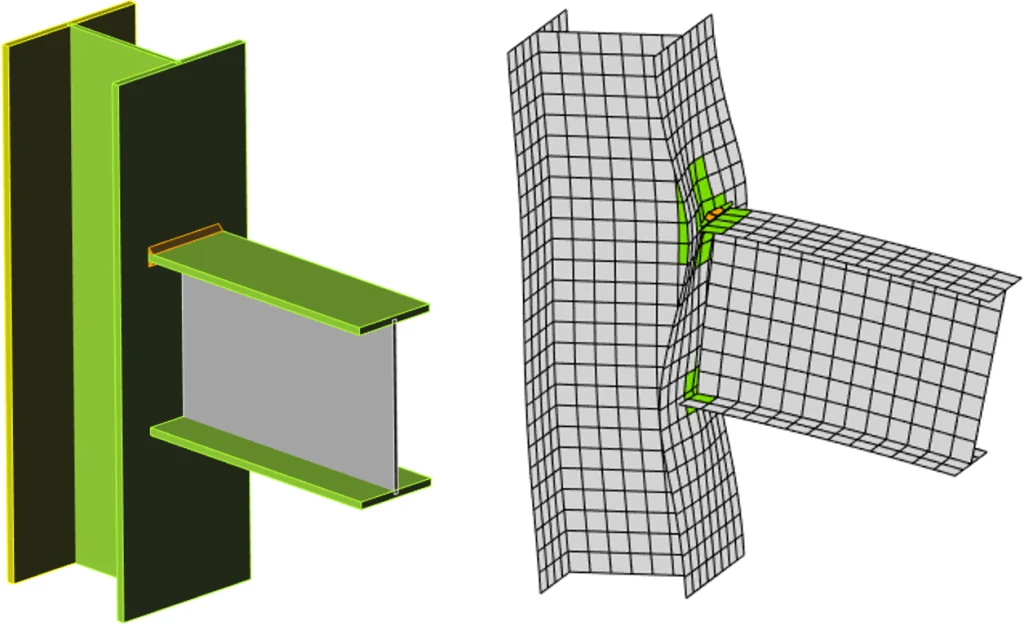

Mô hình FEM của một liên kết cho nghiên cứu. Nó sử dụng các phần tử không gian 3D cho cả tấm và bu lông

Cả bản bụng và bản cánh của các cấu kiện liên kết được mô hình hóa bằng các phần tử vỏ (shell element) trong mô hình CBFEM, trong đó giải pháp đã công bố và kiểm chứng.

Các phần tử liên kết – bu lông và đường hàn – là khó khăn nhất về mặt mô hình phân tích. Việc mô hình hóa các phần tử này trong các chương trình FEM thông thường là rất khó vì các chương trình này không cung cấp các thuộc tính cần thiết. Do đó, các thành phần FEM đặc biệt đã được phát triển để mô hình hóa ứng xử của đường hàn và bu lông trong một nút liên kết.

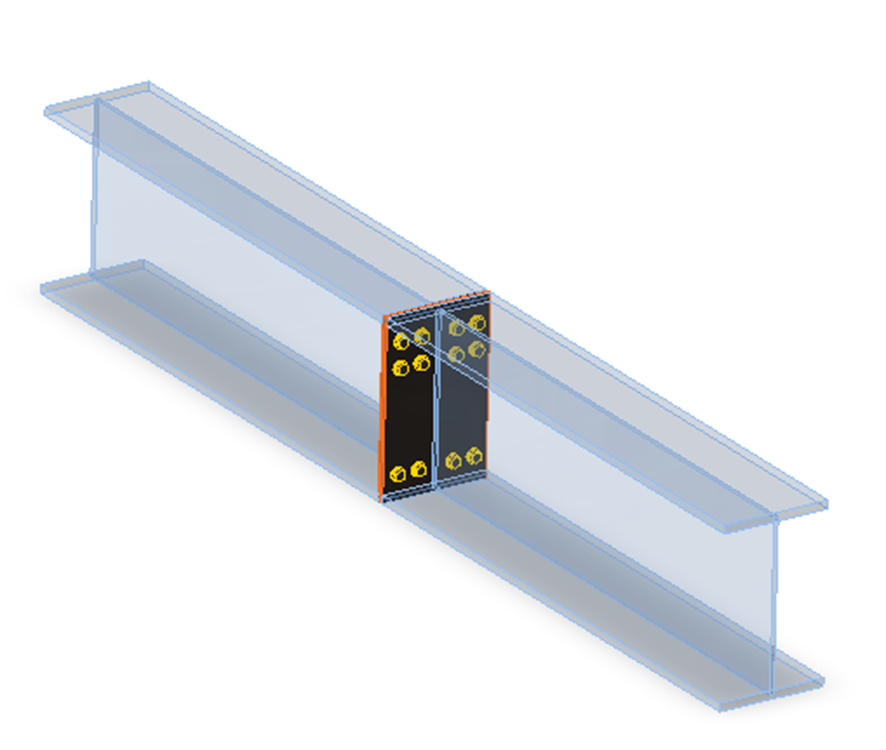

Mô hình CBFEM của liên kết bu lông trong tấm cuối

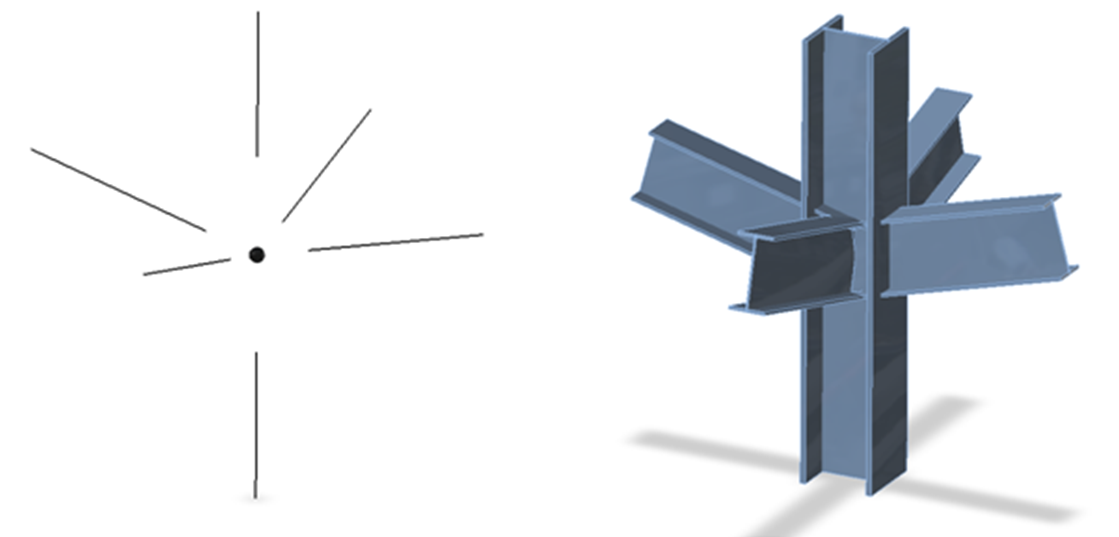

Các liên kết của cấu kiện được mô hình hóa như các điểm không có khối lượng khi phân tích khung kết cấu thép hoặc kết cấu dầm. Các phương trình cân bằng được thiết lập tại các liên kết và các nội lực ở hai đầu của dầm được xác định sau khi giải toàn bộ hệ kết cấu. Trong thực tế, liên kết chịu tác dụng của các lực này. Tổng lực từ tất cả các cấu kiện tại liên kết bằng không – toàn bộ liên kết ở trạng thái cân bằng.

Hình dạng thực tế của một liên kết không được biết trong mô hình kết cấu. Kỹ sư giả định liệu liên kết đó được xem là cứng hay khớp.

Để thiết kế liên kết đúng cách, cần tạo ra một mô hình đáng tin cậy của liên kết, phản ánh đúng trạng thái thực tế. Các đầu của cấu kiện có chiều dài gấp 2-3 lần chiều cao lớn nhất của mặt cắt được sử dụng trong phương pháp CBFEM. Các đoạn này được mô hình hóa bằng các phần tử vỏ (shell).

Liên kết lý thuyết (không khối lượng) và hình dạng thực tế không điều chỉnh đầu phần tử

Để tăng độ chính xác của mô hình CBFEM, các lực trên cấu kiện 1D được áp dụng dưới dạng tải trọng ở các đoạn đầu của cấu kiện. Bộ sáu lực từ liên kết lý thuyết được chuyển đến đoạn đầu phần tử – giá trị của các lực được giữ nguyên, nhưng các mô-men được điều chỉnh dựa trên tác động của các lực lên các tay đòn tương ứng.

Các đầu phần tử tại liên kết không được liên kết trực tiếp. Liên kết phải được mô hình hóa. Các tác vụ mô hình (manufacturing operations) được sử dụng trong phương pháp CBFEM để mô hình hóa liên kết này. Các tác vụ bao gồm: cắt, dịch chuyển, khoan lỗ, sườn tăng cứng, sườn cánh, tấm cuối dầm, nối ghép, tấm nối, tấm giằng, và các thành phần khác. Các phần tử liên kết (mối hàn và bu lông) cũng được thêm vào.

IDEA StatiCa Connection có thể thực hiện hai loại phân tích:

Phân tích tuyến tính hình học với phi tuyến vật liệu và tương tác để kiểm tra ứng suất và biến dạng

Phân tích giá trị riêng (Eigenvalue) để xác định khả năng mất ổn định uốn (buckling)

Trong trường hợp của các liên kết, phân tích phi tuyến hình học không cần thiết trừ khi các tấm rất mỏng. Độ mảnh của tấm có thể được xác định bằng phân tích giá trị riêng. Đối với giới hạn độ mảnh mà phân tích tuyến tính hình học vẫn đủ, xem Chương 3.9. Phân tích phi tuyến hình học không được triển khai trong phần mềm.

Muốn nâng cao kĩ năng? Hãy truy cập vào nền tảng của chúng tôi

Học cách sử dụng IDEA StatiCa hiệu quả với các khóa học trực tuyến tự học của chúng tôi.

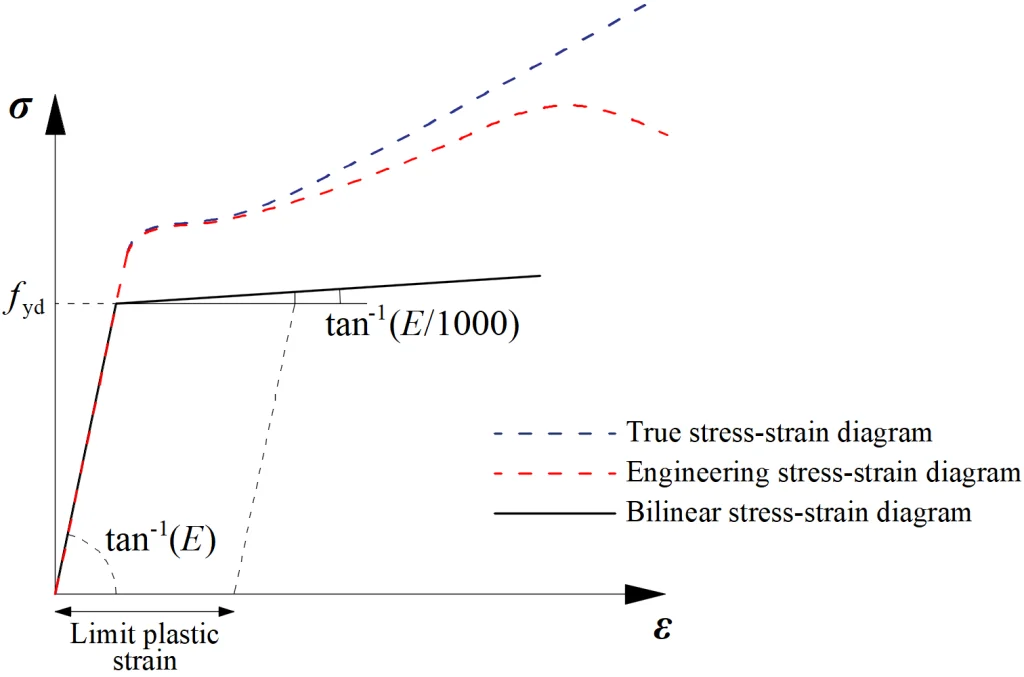

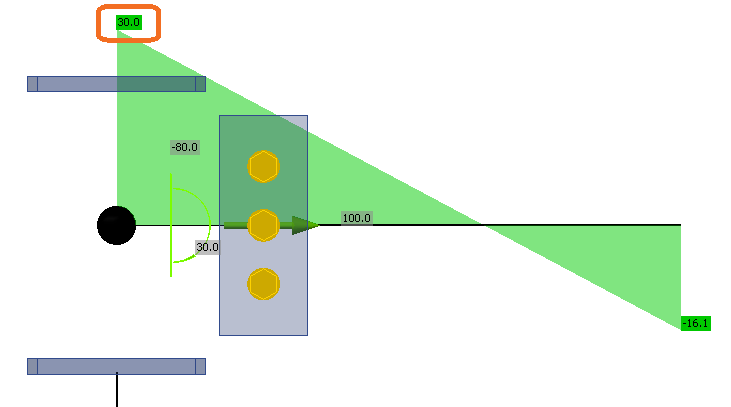

Mô hình vật liệu liên kết thép

Các biểu đồ vật liệu của kết cấu thép phổ biến nhất được sử dụng trong mô hình phần tử hữu hạn là mô hình lý tưởng về tính dẻo hoặc đàn hồi với độ cứng biến dạng và biểu đồ ứng suất-biến dạng thực. Biểu đồ đồ ứng suất-biến dạng thực được tính toán từ các thông số vật liệu của thép mềm ở nhiệt độ môi trường thu được trong các thí nghiệm kéo. Ứng suất và biến dạng thực có thể thu được như sau:

σtrue=σ(1+ε)

εtrue=ln(1+ε)

Với σtrue là ứng suất thực, εtrue biến dạng thực, σ ứng suất, và ε là biến dạng.

Mô hình tấm trong IDEA StatiCa Connection được mô hình bằng vật liệu đàn hồi – dẻo với đường cong chảy dẻo danh định theo tiêu chuẩn EN 1993-1-5, Par. C.6, (2), tan-1 (E/1000). Ứng xử của vật liệu dựa trên tiêu chí chảy dẻo von Mises. Nó được giả định là đàn hồi trước khi đạt giới hạn chảy thiết kế fyd.

Tiêu chí cho trạng thái giới hạn cực hạn của các vùng không nhạy cảm dẫn đến biến dạng uốn (buckling) là đạt đến giá trị giới hạn của biến dạng màng chính. Giá trị khuyến nghị là 5% (e.g. EN 1993-1-5, App. C, Par. C.8, Note 1).

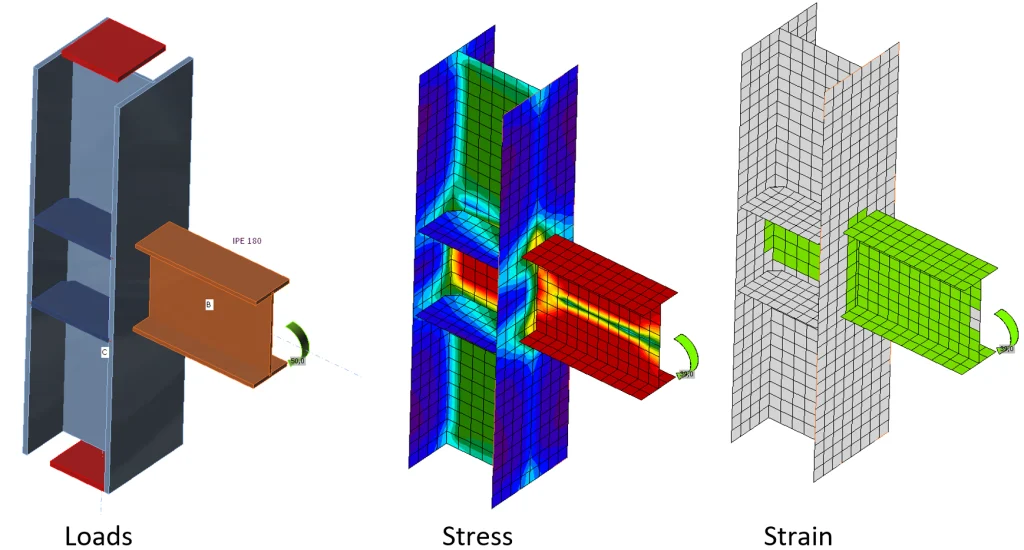

Biểu đồ vật liệu thép trong mô hình số

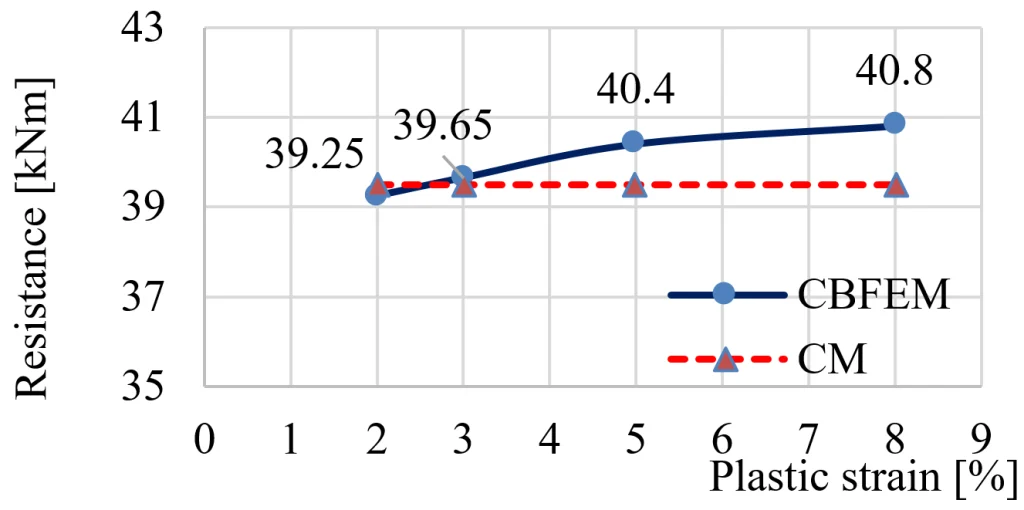

Giá trị giới hạn của biến dạng dẻo thường được thảo luận. Trong thực tế, tải trọng cực hạn có biên thay đổi giá trị thấp so với giá trị giới hạn của biến dạng dẻo khi sử dụng mô hình dẻo lý tưởng. Điều này được chứng minh trong ví dụ sau về liên kết dầm với cột. Một dầm tiết diện hở IPE 180 được liên kết với một cột tiết diện hở HEB 300 và được đặt tải bằng mô men uốn. Ảnh hưởng của giá trị giới hạn biến dạng dẻo lên sức kháng của dầm được thể hiện trong hình sau. Biến dạng dẻo có biên thay đổi từ 2% đến 8%, nhưng sự thay đổi về mô men kháng nhỏ hơn 4%.

Ví dụ về dự đoán trạng thái giới hạn cực hạn (ULS) của liên kết dầm – cột

Biểu đồ tương quan của giá trị biến dạng dẻo với độ bền chịu uốn

Mô hình tấm và tính hội tụ lưới

Việc tăng số lượng phần tử sẽ mang lại kết quả chính xác hơn nhưng phải đánh đổi bằng việc tăng khối lượng tính toán.

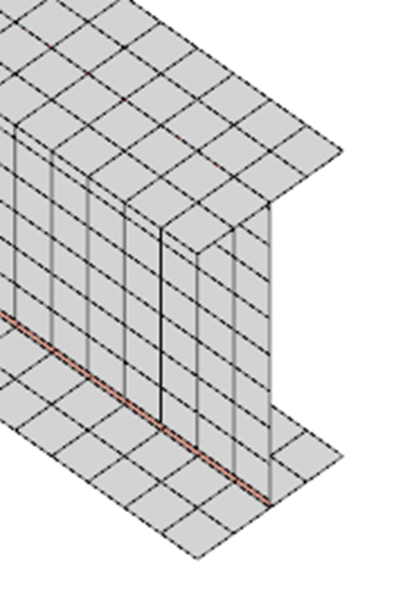

Mô hình tấm

Các phần tử vỏ (shell) được khuyến nghị mô hình dưới dạng tấm (plate) trong mô hình nút giao kết cấu FEA. Các phần tử vỏ (shell) tứ giác 4 nút (node) tại mỗi góc sẽ được áp dụng. 6 bậc tự do được kể đến trong mỗi nút: 3 chuyển vị tịnh tiến (ux, uy, uz) và 3 chuyển vị xoay (φx, φy, φz). Biến dạng của phần tử được tách thành các biến dạng của phần tử màng (membrane components) và phần tử uốn (flexural components).

Phương trình biểu thị ứng xử của phần tử màng dựa trên công trình của Ibrahimbegovic (1990). Chuyển vị xoay vuông góc với mặt phẳng của phần tử được kể đến. Phương trình 3D hoàn chỉnh của phần tử được áp dụng. Biến dạng ngoài mặt phẳng do lực cắt được kể đến trong phương trình về tác động uốn của phần tử dựa trên giả thuyết Mindlin. Các biến thể ổn định nội bộ của phần tử Mindlin quad (quadrilateral) tấm (plate) với biến dạng cắt không đổi dọc theo cạnh của phần tử được áp dụng. Các phần tử được lấy cảm hứng từ phần tử MITC4; xem Dvorkin (1984). Phần tử vỏ được chia thành năm lớp (layer) tại mỗi điểm tích hợp trong suốt chiều dày tấm và ứng xử dẻo được phân tích tại mỗi điểm. Nó được gọi là phân tích tích hợp Gauss–Lobatto. Giai đoạn đàn hồi-dẻo phi tuyến tính của vật liệu được phân tích trong mỗi lớp dựa trên các biến dạng đã biết. Chỉ có ứng suất và biến dạng lớn nhất của tất cả các lớp được hiển thị.

Hội tụ lưới

Có một số tiêu chí để tạo lưới trong mô hình liên kết. Việc kiểm tra liên kết phải độc lập với kích thước phần tử. Tạo lưới trong một phần tử tấm riêng lẻ không phải là vấn đề. Cần chú ý đến các hình học phức tạp như: sườn tăng cứng, góc kết nối chữ T, tấm đế. Phân tích độ nhạy có kể đến sự rời rạc của lưới phải được thực hiện đối với các hình học phức tạp.

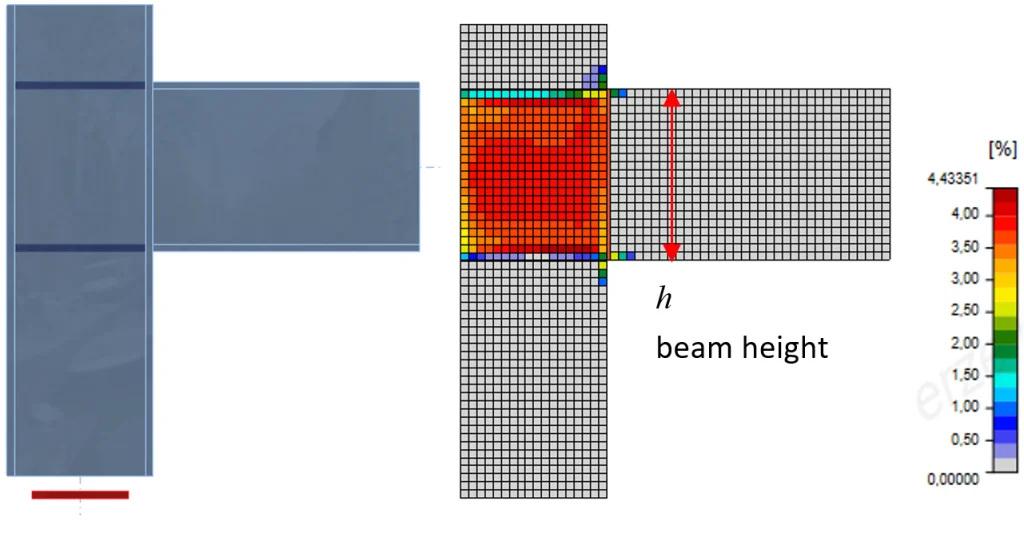

Tất cả các tấm trong tiết diện dầm đều có chung cách thức chia thành các phần tử. Kích thước của các phần tử hữu hạn được tạo ra có giới hạn. Kích thước tối thiểu phải là 10mm và tối đa là 50mm (có thể thiết lập trong Code Setup). Lưới trong cánh và bụng dầm độc lập với nhau. Số lượng phần tử hữu hạn mặc định được thiết lập thành 8 phần tử trên mỗi chiều cao của tiết diện như hình sau. Người dùng có thể điều chỉnh giá trị mặc định trong phần Code Setup.

Hệ lưới trên dầm với ràng buộc giữa phần bụng và cánh

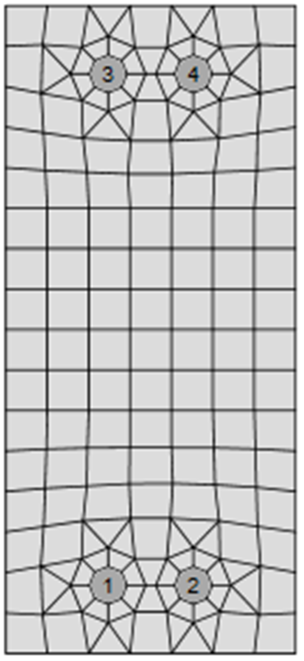

Lưới của tấm cuối tách biệt và độc lập với các phần liên kết khác. Kích thước phần tử hữu hạn mặc định được thiết lập là 16 phần tử cho mỗi chiều cao tiết diện như hình.

Hệ lưới trên tấm cuối với 7 phần tử dọc theo chiều rộng

Ví dụ sau đây về liên kết dầm – cột cho thấy kích thước lưới ảnh hưởng đến khả năng chịu mô men. Dầm có tiết diện IPE 200 được liên kết với cột có tiết diện HEA 200 và áp tải mô men uốn như hình sau. Phần tử tới hạn ở đây là tấm cột chịu cắt. Số lượng phần tử hữu hạn dọc theo chiều cao tiết diện thay đổi từ 4-40 và các kết quả của chúng được so sánh. Các đường đứt nét thể hiện sự khác biệt 5%, 10%, 15%. Đó là lý do khuyến nghị chia nhỏ chiều cao tiết diện thành 8 phần tử.

Mô hình liên kết cột – dầm và biến dạng dẻo tại trạng thái giới hạn cực hạn (ULS)

Biểu đồ tương quan của số phần tử với độ bền chịu uốn

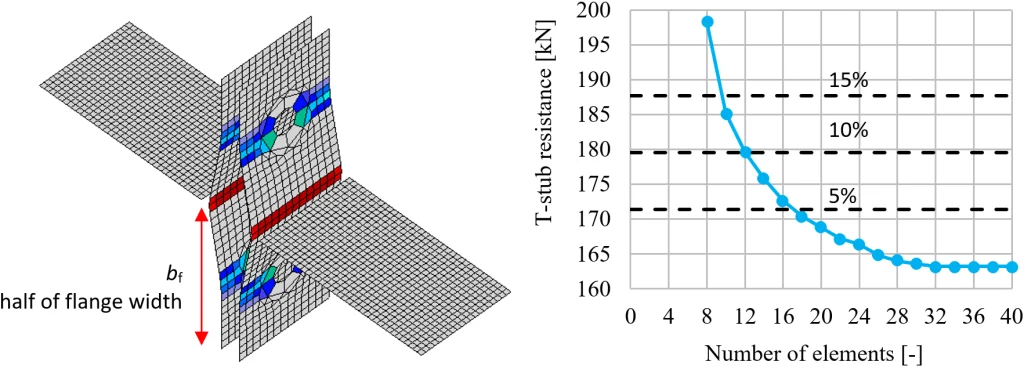

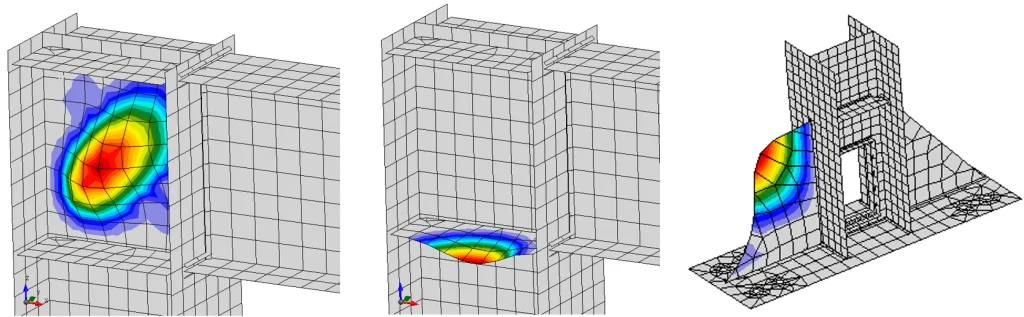

Nghiên cứu độ nhạy do lưới của sườn cứng mảnh chịu nén gia cường cho phần tấm vị trí bụng cột được trình bày. Số lượng phần tử hữu hạn dọc theo chiều rộng sườn cứng thay đổi từ 4-20. Dạng biến dạng uốn (buckling) thứ nhất và đường ảnh hưởng của số phần tử đến khả năng kháng uốn và tải trọng tới hạn được thể hiện trong hình sau. Sự khác biệt 5%, 10% được hiển thị. Đó là lý do khuyến nghị chia nhỏ chiều rộng sườn cứng thành 8 phần tử.

Dạng buckling thứ nhất và biểu đồ tương quan của số phần tử dọc theo sườn cứng với độ bền chịu uốn

Nghiên cứu độ nhạy do lưới của góc kết nối chữ T (T-stub) được trình bày. Phân nửa bề rộng cánh được chia nhỏ thành 8-40 phần tử và kích thước tối thiểu được thiết lập là 1mm. Đường ảnh hưởng của số lượng phần tử đến sức kháng của góc liên kết chữ T được thể hiện trong hình sau. Đường đứt nét biểu thị sự khác biệt 5%, 10% và 15%. Đó là lý do khuyến nghị chia nhỏ nửa chiều rộng cánh thành 16 phần tử.

Đường ảnh hưởng của số phần tử với độ bền của liên kết chữ T

Tương tác giữa các tấm liên kết

Phương pháp bù tiêu chuẩn (standard penalty method) được khuyến nghị để mô hình hóa sự tương tác giữa các tấm thép. Nếu phát hiện sự tương tác vào của một nút vào bề mặt tiếp xúc đối diện, độ cứng bù sẽ được thêm vào giữa nút và tấm đối diện. Độ cứng bù được điều khiển bởi một thuật toán heuristic trong quá trình lặp phi tuyến để đạt được sự hội tụ tốt hơn. Bộ giải tự động phát hiện điểm tương tác và giải quyết sự phân phối lực tiếp xúc giữa nút tương tác và các nút trên tấm đối diện. Điều này cho phép tạo ra sự tiếp xúc giữa các lưới khác nhau, như minh họa. Ưu điểm của phương pháp này là lắp ráp mô hình tự động. Sự tiếp xúc giữa các tấm có tác động lớn đến việc phân bổ lại lực trong liên kết.

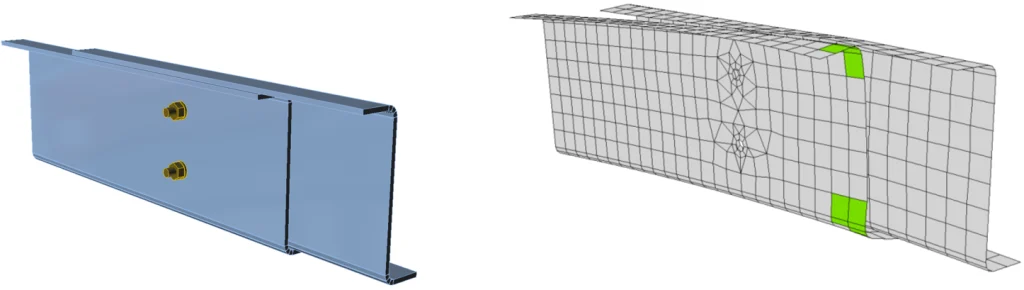

Ví dụ về sự tương tác giữa phần cánh và bụng của hai tiết diện thành giằng chữ Z riêng lẻ chồng lên nhau

Có thể mô phỏng tương tác giữa

- Hai bề mặt

- Hai cạnh

- Cạnh và bề mặt

Ví dụ về sự tương tác từ cạnh tới cạnh của tấm cuối và tấm đỡ

Ví dụ về sự tương tác từ cạnh tới mặt phẳng của cánh dưới dầm và cánh của cột

Các ứng suất trong các điểm tiếp xúc và giá trị của chúng có thể được hiển thị trong bảng kiểm tra của các tấm. Tuy nhiên, các ứng suất tiếp xúc chỉ mang tính chất tham khảo và không được sử dụng trong bất kỳ kiểm tra nào. Ngoài ra, ứng suất xuyên chiều dày của các phần tử vỏ cũng không được xem xét.

Phân tích liên kết hàn

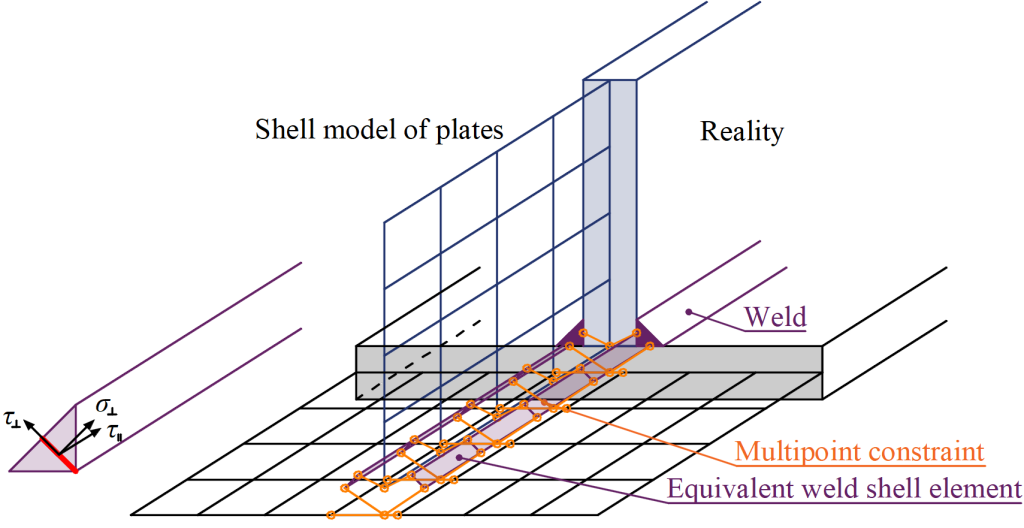

Có nhiều tùy chọn khác nhau để xử lý đường hàn trong các mô hình số. Biến dạng lớn làm cho việc phân tích cơ học trở nên phức tạp hơn, và có thể sử dụng các mô tả lưới khác nhau, các biến động học và động lực học khác nhau, cũng như các mô hình vật liệu. Các loại mô hình hình học 2D và 3D khác nhau, và do đó là các phần tử hữu hạn với khả năng áp dụng cho các mức độ chính xác khác nhau, thường được sử dụng. Mô hình vật liệu được sử dụng phổ biến nhất là mô hình dẻo đánh giá độc lập dựa trên tiêu chuẩn chảy von Mises. Hai phương pháp tiếp cận được sử dụng cho đường hàn được mô tả. Ứng suất dư và biến dạng gây ra bởi quá trình hàn không được tính đến trong mô hình thiết kế.

Tải trọng được truyền qua các ràng buộc lực-biến dạng dựa trên công thức Lagrangian tới tấm đối diện. Kết nối này được gọi là ràng buộc đa điểm (multi-point constraint – MPC) và liên kết các nút phần tử hữu hạn của cạnh tấm này với tấm khác. Các nút phần tử hữu hạn không được kết nối trực tiếp với nhau. Ưu điểm của phương pháp này là khả năng kết nối các lưới có mật độ khác nhau. Ràng buộc này cho phép mô hình hóa bề mặt đường trung tuyến của các tấm được kết nối với độ lệch, phỏng theo cấu hình thực tế của mối hàn và độ dày đường hàn. Phân bố tải trọng trong mối hàn được suy ra từ MPC, do đó các ứng suất được tính toán trong phần chiều dày hàn. Điều này rất quan trọng cho việc phân bố ứng suất trong tấm dưới mối hàn và để mô hình hóa các liên kết T-stub.

Sự phân bố lại ứng suất dẻo trong đường hàn

Mô hình chỉ sử dụng các ràng buộc đa điểm không phản ánh độ cứng của mối hàn, và phân bố ứng suất được bảo toàn. Các đỉnh ứng suất xuất hiện tại các đầu cạnh tấm, trong các góc, và tại các góc bo tròn điều chỉnh sức chịu tải dọc theo toàn bộ chiều dài đường hàn. Để loại bỏ hiệu ứng này, một phần tử đàn hồi dẻo đặc biệt được thêm vào giữa các tấm. Phần tử này phản ánh đúng độ dày đường hàn, vị trí, và hướng của mối hàn. Một đường hàn tương đương được chèn với kích thước đường hàn tương ứng. Phân tích vật liệu phi tuyến được áp dụng và ứng xử đàn hồi dẻo trong đường hàn tương đương được xác định. Trạng thái dẻo được kiểm soát bằng ứng suất trong phần chiều dày hàn. Các đỉnh ứng suất được phân bố lại dọc theo phần dài hơn của chiều dài đường hàn.

Mô hình đàn hồi dẻo của đường hàn cung cấp các giá trị ứng suất thực tế và không cần phải trung bình hay nội suy ứng suất. Các giá trị tính toán tại phần tử đường hàn bị ứng suất cao nhất được sử dụng trực tiếp để kiểm tra thành phần của đường hàn. Theo cách này, không cần phải giảm khả năng chịu lực của các đường hàn đa hướng, đường hàn đến các mép không có sườn tăng cứng, hay các mối hàn dài.

Điểm ràng buộc giữa phần tử hàn và nút lưới

Các đường hàn nói chung, trong khi sử dụng phân bố dẻo, có thể được thiết lập là liên tục, một phần, hoặc gián đoạn. Đường hàn liên tục trải dài toàn bộ chiều dài cạnh, đường hàn một phần cho phép người dùng đặt độ lệch từ cả hai bên cạnh, và đường hàn gián đoạn có thể được thiết lập thêm với độ dài và khoảng cách nhất định.

Liên kết bu lông và bu lông ứng suất trước

Bu lông

Trong phương pháp số dựa trên mô hình phần tử hữu hạn (CBFEM), các tác động chịu kéo, cắt được mô tả bởi các thành phần lò xo phụ thuộc phi tuyến. Các bộ phận lắp ráp của bu lông như bu lông, vòng đệm và đai ốc được mô phỏng bằng lò xo phi tuyến, phần tử thân cứng (regid body element) và phần tử khe hở (gap element).

Bu lông chịu kéo

Bu lông chịu kéo được mô tả bằng lo xo với độ cứng dọc trục khởi điểm, sức kháng thiết kế, cường độ chảy dẻo khởi điểm và khả năng biến dạng. Độ cứng dọc trục khởi điểm được tính toán theo hướng dẫn VDI2230 và trong Agerskov (1976).

\( D_{Lb} = \frac{L_s + 0.4 d_b}{E A_{ss}} \)

\( A_{pp} = \frac{0.75 D_H (L_w – D_H)}{D_{W1}^2 – D_{W2}^2} \)

\( A_{P1} = \frac{\pi}{4} \left( D_H^2 – D_{W1}^2 \right) \)

\( A_{P2} = \frac{1}{2} \left( D_{W2}^2 – D_H^2 \right) \tan^{-1} A_{pp} \)

\( A_P = A_{P1} + A_{P2} \)

\( D_{LW} = \frac{L_W}{E A_P} \)

\( k = \frac{1}{D_{LB} + D_{LW}} \)

Với:

- dp – đường kính bu lông

- DH – đường kính mũ bu lông

- DW1 – đường kính trong vòng đệm

- DW2 – đường kính ngoài vòng đệm

- LW – chiều dày vòng đệm

- LS – chiều dài làm việc bu lông (bề dày của liên kết thép, bao gồm tấm, vòng đệm…)

- Ass – diện tích tổng bu lông

- E – Mô đun đàn hồi

Mô hình tương ứng với dữ liệu thực nghiệm, tham khảo Gödrich et al. (2014). Về khả năng biến dạng và chảy dẻo khởi tạo, giả định rằng biến dạng dẻo chỉ xảy ra ở phần ren thân bu lông.

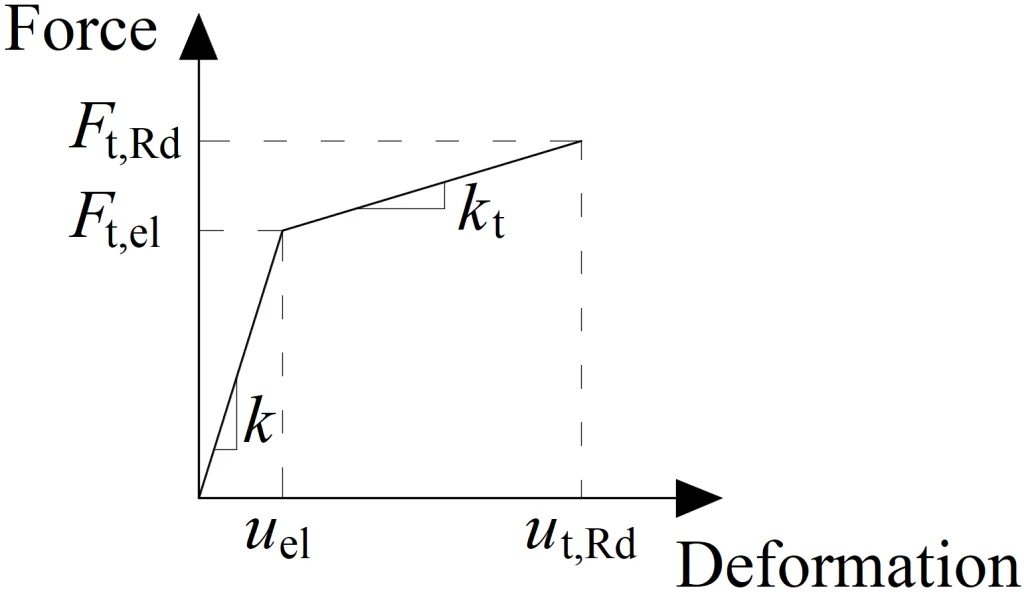

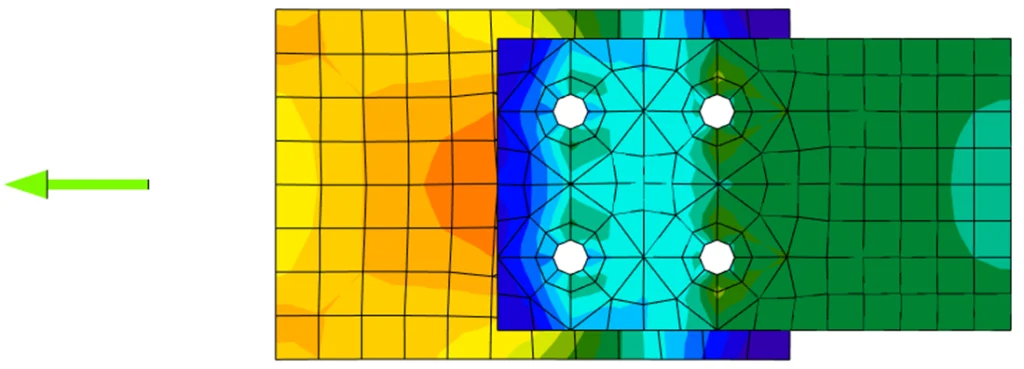

Biểu đồ lực – biến dạng cho tấm chịu lực

Biểu đồ lực – biến dạng được tạo thành từ các công thức sau:

Độ cứng dẻo:

\( k_t = c_1 k \)

Lực tại điểm giới đàn hồi:

\( F_{t,el} = \frac{F_{t,Rd}}{c_1 c_2 – c_1 + 1} \)

Biến dạng tại điểm giới hạn đàn hồi:

\( u_{el} = \frac{F_{t,el}}{k} \)

Biến dạng tại điểm giới hạn dẻo:

\( u_{t,Rd} = c_2 u_{el} \)

\( c_1 = \frac{f_{ub} – f_{yb}}{\frac{1}{4} AE – f_{yb}} \)

\( c_2 = \frac{AE}{4 f_{yb}} \)

Với:

- Ft,Rd – độ bền thiết kế của bu lông dưới tác dụng kéo

- Fyb – cường độ chảy dẻo của bu lông

- Fub – cường độ cực đại của bu lông

- A – chiều dài giãn sau khi gãy

Bu lông chịu cắt

Chỉ có lực nén được truyền từ thân bu lông đến tấm thông qua lỗ cho bu lông. Nó được mô hình bằng cách nội suy liên kết giữa nút (node) trên thân và nút (node) tại biên lỗ. Độ cứng biến dạng phần tử vỏ của mô hình tấm phân bố lực giữa các bu lông và mô phỏng khả năng chịu lực của tấm.

Lỗ bu lông có thể là tiêu chuẩn (mặc định) hoặc rãnh (có thể thiết lập trong plate editor). Lỗ bu lông tiêu chuẩn có thể truyền lực cắt theo mọi hướng, lỗ bu lông có rãnh thì loại trừ một hướng – hướng cho phép bu lông có thể dịch chuyển tự do.

Độ cứng khởi tạo và độ bền thiết kế của bu lông chịu cắt được định nghĩa trong các công thức sau:

\( k_{el} = \frac{1}{\frac{1}{k_{11}} + \frac{1}{k_{12}}} \)

\( k_{11} = \frac{8 d_b^2 f_{ub}}{d_{M16}} \)

\( k_{12} = 12 k_t d_b f_{up} \)

\( k_t = \min \left( 2.5, \frac{1.5 t_{min}}{d_{M16}} \right) \)

\( k_{pl} = \frac{k_{el}}{1000} \)

Với:

- dp – đường kính bu lông

- fub – cường độ cực đại của bu lông

- dM16 = 16mm – đường kinh bu lông tham chiếu M16

- fup – cường độ cực đại của tấm liên kết

- tmin – chiều dày mỏng nhất của tấm liên kết

Lò xo biểu diễn cho bu lông chịu cắt có sự biến dạng lực quan hệ hai đường tuyến tính. Quá trình chảy dẻo bắt đầu khi:

\( F_{V,el} = 0.999 F_{V,Rd} \)

Với khả năng biến dạng:

\( \delta_{pl} = \delta_{el} \)

Với:

- FV, el – độ bền đàn hồi của bu lông chịu cắt

- FV, Rd – độ bên của bu lông chịu cắt

- δel – biến dạng đàn hồi của bu lông chịu cắt

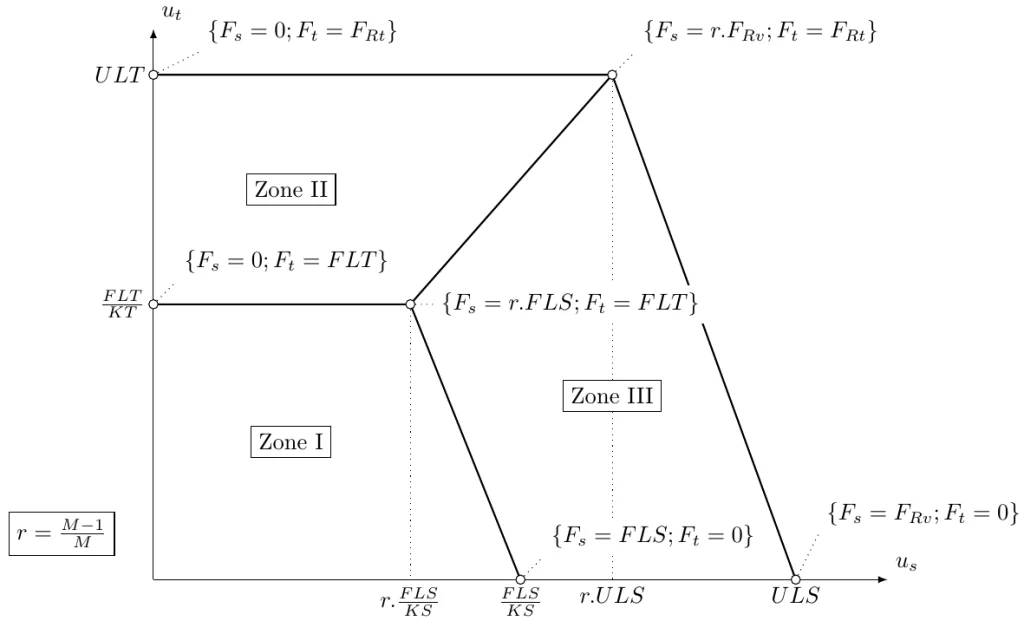

Tương tác giữa lực kéo và lực cắt

Tương tác giữa lực dọc và lực cắt có thể được đưa trực tiếp vào mô hình phân tích. Sự phân bố lực được phản ánh thực tế hơn (xem sơ đồ). Bu lông có lực kéo cao thì nhận ít lực cắt hơn và ngược lại.

Ví dụ về sự tương tác của lực dọc và lực cắt (EC)

Bu lông ứng suất trước

Bu lông ứng suất trước được sử dụng trong trường hợp giảm thiểu biến dạng. Mô hình lực kéo giống hệt mô hình cho bu lông tiêu chuẩn. Lực cắt không được truyền vào bu lông mà vào lực ma sát giữa sự tiếp xúc của hai tấm.

Sức kháng trượt thiết kế của bu lông ứng suất trước bị ảnh hưởng bởi lực kéo đặt vào.

IDEA StatiCa Connection kiểm tra trạng thái tới hạn của bu lông ứng suất trước trước khi trượt. Nếu có hiệu ứng trượt, bu lông không đáp ứng yêu cầu kiểm tra. Tiếp đó, trạng thái giới hạn trước khi trượt được kiểm tra giống như kiểm tra khả năng chịu lực tiêu chuẩn của bu lông. Tại đây, lỗ bu lông chịu lực dọc và bu lông chịu kéo.

Người dùng có thể quyết định trạng thái giới hạn nào sẽ được kiểm tra. Nó có thể là trạng thái kháng trượt là chủ yếu hoặc trạng thái trước khi trượt. Tất cả kiểm tra trên một bu lông không bao gồm trong một giải pháp. Nó giả sử rằng bu lông có ứng xử tiêu chuẩn sau khi trượt và có thể kiểm tra chịu lực bằng quy trình tiêu chuẩn.

Mô men trong liên kết có ảnh hưởng nhỏ đến khả năng chịu cắt. Tuy nhiên, ma sát trên mỗi bu lông được phân tích riêng lẻ. Việc kiểm tra được triển khai trong phần tử FEM của bu lông. Không có thông tin tổng quan nào về việc ngoại lực của tác dụng kéo trong mỗi bu lông là từ mô men uốn hay từ lực kéo của liên kết.

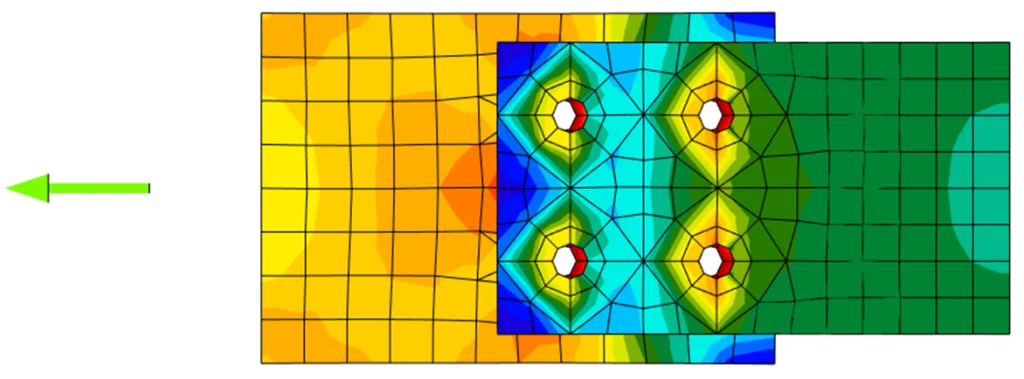

Phân bố ứng suất trong liên kết bu lông cắt tiêu chuẩn

Phân bố ứng suất trong liên kết bu lông cắt chống trượt

Bu lông neo

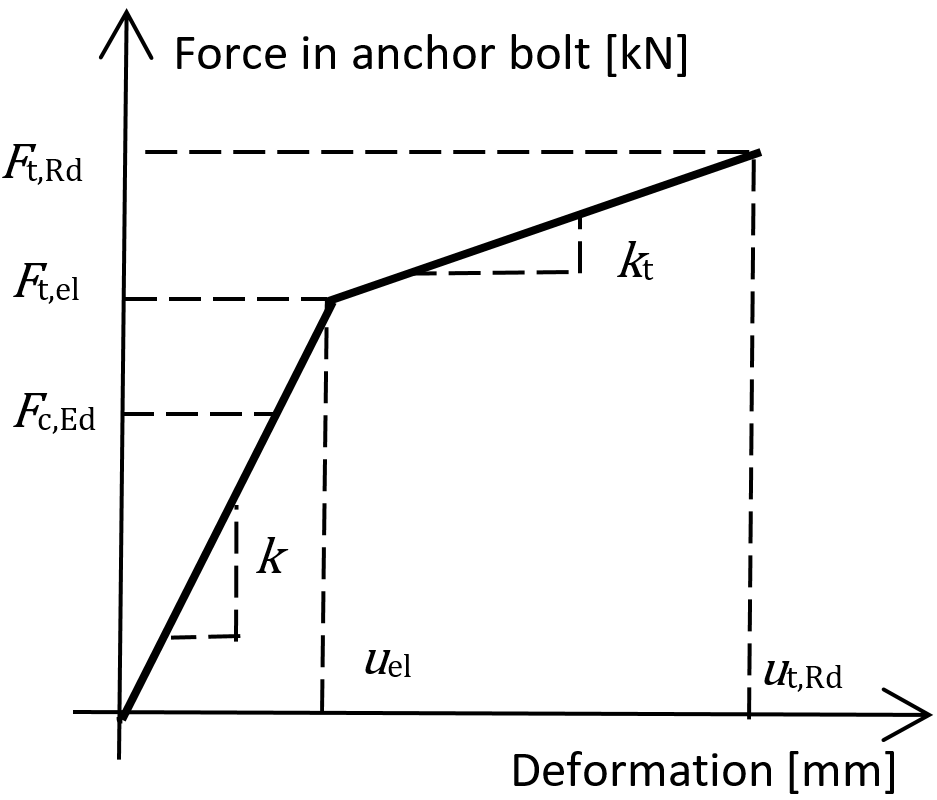

Bu lông neo được mô hình giống với quy trình của bu lông kết cấu. Một đầu của bu lông cố định trong khối bê tông. Chiều dài của bu lông – Lb, dùng để tính toán độ cứng là tổng các: nửa chiều dày đai ốc, chiều dày vòng đệm – tw, chiều dày bản đế – tbp, chiều dày lớp vữa – tg, và chiều dài neo vào bê tông ước chừng là 8d với d là đường kính bu lông. Hệ số 8 có thể điều chỉnh trong phần Code setup. Giá trị này tuân theo Phương pháp số (Component Method – EN1993-1-8), chiều dài neo vào trong bê tông có thể hiệu chỉnh trong phần Code Setup. Độ cứng chịu kéo được tính như sau k = E.As / Lb. Biểu đồ tải – biến dạng của bu lông neo được thể hiện trong hình sau. Các giá trị theo ISO 898:2009 được tóm tắt trong bảng và trong công thức bên dưới.

Biểu đồ lực – biến dạng của bu lông neo

\( F_{t,el} = \frac{F_{t,Rd}}{c_1 c_2 – c_1 + 1} \)

\( k_t = c_1 k \); \( c_1 = \frac{R_m – R_e}{\left( \frac{1}{4} A – \frac{R_e}{E} \right) E} \)

\( u_{el} = \frac{F_{t,el}}{k} \); \( u_{t,Rd} = c_2 u_{el} \); \( c_2 = \frac{AE}{4R_e} \)

Với:

- A – độ giãn

- E – mô đun đàn hồi

- Ft,Rd – độ bền chịu kéo của thép neo

- Rm – cường độ chịu kéo cực hạn

- Re – cường độ chảy dẻo

Độ cứng của bu lông neo được tính giống như độ cứng của bu lông chịu cắt

Bu lông neo với bản mã

Có thể kiểm tra bu lông neo với bản mã như một giai đoạn thi công trước khi đổ vữa vào chân cột hay trạng thái cố định của cột. Bu lông với bản mã được thiết kế như phần tử thanh chịu lực cắt, mô men uốn và lực nén hoặc kéo. Phần neo được cố định ở cả 2 phía; một phía là 0.5xd bên dưới mặt bê tông, phía còn lại ở giữa bề dày tấm. Chiều dài biến dạng uốn (buckling length) được giả định bằng hai lần chiều dài cấu kiện thanh. Mô đun tiết diện dẻo được sử dụng. Các lực trong bu lông neo với bản mã được xác định bằng phân tích phần tử hữu hạn. Mô men uốn phụ thuộc vào tỉ lệ độ cứng giữa bu lông neo và tấm đế.

Bu lông với bản mã – xác định cánh tay đòn và chiều dài buckling; các điểm neo cứng là giả định an toàn

Mô hình kết cấu khối bê tông

Mô hình thiết kế

Trong CBFEM, việc đơn giản hóa khối bê tông thành các phần tử tương tác 2D là rất tiện lợi. Liên kết giữa bê tông và tấm đế chỉ chịu nén. Lực nén được truyền thông qua mô hình đất nền (subsoil) Winkler-Pasternak, biểu diễn các biến dạng của khối bê tông. Lực cắt giữa khối bê tông và tấm đế được truyền vào bu lông neo. Lực ma sát được cân bằng với lực ma sát giữa tấm đế và khối bê tông, bởi chốt chống cắt (shear key) và bởi sự uốn của bu lông neo và ma sát. Độ bền của bu lông chịu cắt được đánh giá theo phương pháp phân tích. Ma sát và chốt chống cắt được mô hình như một điểm ràng buộc đơn đầy đủ trong mặt phẳng tiếp xúc giữa tấm đế và bê tông.

Độ cứng biến dạng

Độ cứng của khối bê tông cho thiết kế chân cột có thể dự đoán như bán cầu đàn hồi. Mô hình đất nền (subsoil) Winkler-Pasternak thường được sử dụng cho tính toán đơn giản hóa móng. Độ cứng của đất nền được xác định bằng mô đun đàn hồi của bê tông và chiều cao hữu hiệu của đất nền như sau:

\( k = \frac{E_c}{(\alpha_1 + \nu)} \sqrt{\frac{A_{eff}}{A_{ref}}} \left( \frac{1}{\frac{h}{a_2 d} + a_3} + a_4 \right) \)

Với:

- k – độ cứng của nền bê tông khi nén

- Ec – mô đun đàn hồi của bê tông

- u – hệ số Poisson của khối bê tông

- Aeff – diện tích hiệu dụng chịu nén

- Aref = 1 m2 – diện tích tham chiếu

- d – chiều rộng tấm đế

- h – chiều cao khối bê tông

- a1 = 1.65; a2 = 0.5; a3 = 0.3; a4 = 1.0 – hệ sộ

Đơn vị SI phải được sử dụng trong công thức, đơn vị kết quả là N/m3.

Sự truyền lực cắt tại tấm đế

Lực cắt tại tấm đế có thế truyển qua 3 đường chính:

- Ma sát

- Chốt chống cắt

- Neo

Người dùng có thể chọn giá trị trung bình bằng cách chỉnh sửa tác vụ của tấm đế. Phần mềm không cho phép tổ hợp trung bình, tuy nhiên EN 1993-1-8 – Cl. 6.2.2 and Fib 58 – Chapter 4.2 cho phép tổ hợp lực cắt truyền qua phần neo và ma sát với một số điều kiện nhất định. Nhìn chung, việc bỏ qua ma sát trong thiết kế neo là không ảnh hưởng, mặc dù trong một số trường hợp, điều này có thể dẫn đến việc đánh giá không đúng vết nứt bê tông trong trạng thái sử dụng. Theo nguyên tắc, nên bỏ qua ma sát khi:

- bề dày lớp vữa chân cột vượt quá một nửa đường kính neo

- khả năng neo bị chi phối bởi điều kiện mép

- neo được thiết kế nhằm chịu được tải trọng động đất

Kết hợp với chốt chống cắt là không được cho phép vì có thể gây biến dạng.

Truyền lực cắt bởi ma sát

Đồ bền chịu cắt bằng hệ số an toàn độ bền nhân với hệ số ma sát có thể chỉnh sửa trong phần Code Setup và tải nén. Tải nén bao gồm toàn bộ lực, ví dụ: trong trường hợp để cột có thể chịu tải nén và mô men uốn, tải nén được sử dụng cho đồ bền cắt ma sát có thể cao hơn lực nén được áp dụng.

Truyền lực cắt bởi chốt chống cắt

Chốt chống cắt được mô phỏng như một nhánh cụt được bọc trong bê tông dưới tấm đế. Tải cắt được xem như tải phân bố đều lên phần chốt chống cắt nhúng trong bê tông. Có thể nói toàn bộ các nút (node) của chốt chống cắt bên dưới bề mặt bê tông đều nhận được tải trọng giống nhau. Phần chốt trên bề mặt bê tông trong lớp vữa không được cho là nhận tải cắt.

Chốt chống cắt bao gồm các phần tử hữu hạn vỏ (shell) và được kiểm tra như phần tử tấm thông thường. Ngoài ra, các mối hàn của chốt với tấm được kiểm tra bằng quy trình tiêu chuẩn trong IDEA StatiCa Connection. Tính toán tay thường giả định lý thuyết dầm cho chốt chống cắt, mặc dù nó là không chính xác vì tỉ lệ giữa chiều dài trên chiều rộng là rất nhỏ cho chốt chống cắt. Vì thế, có thể có sự khác biệt đáng kể giữa IDEA StatiCa Connection và tính toán thủ công.

Truyền lực cắt bởi neo

Độ bền cắt được xác định bởi độ bền chịu cắt của neo. Đồ bền thép của neo có đường cong tải – biến dạng đàn hồi, nhưng chế độ phá hủy bê tông được cân nhắc là hoàn toàn giòn.

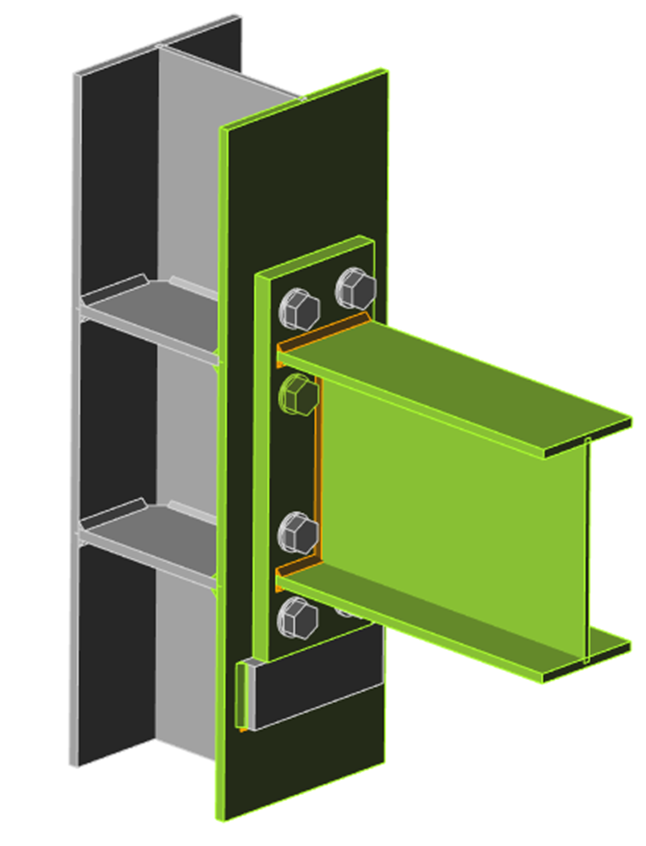

Mô hình phân tích của IDEA StatiCa

Mô hình phân tích nút liên kết thép

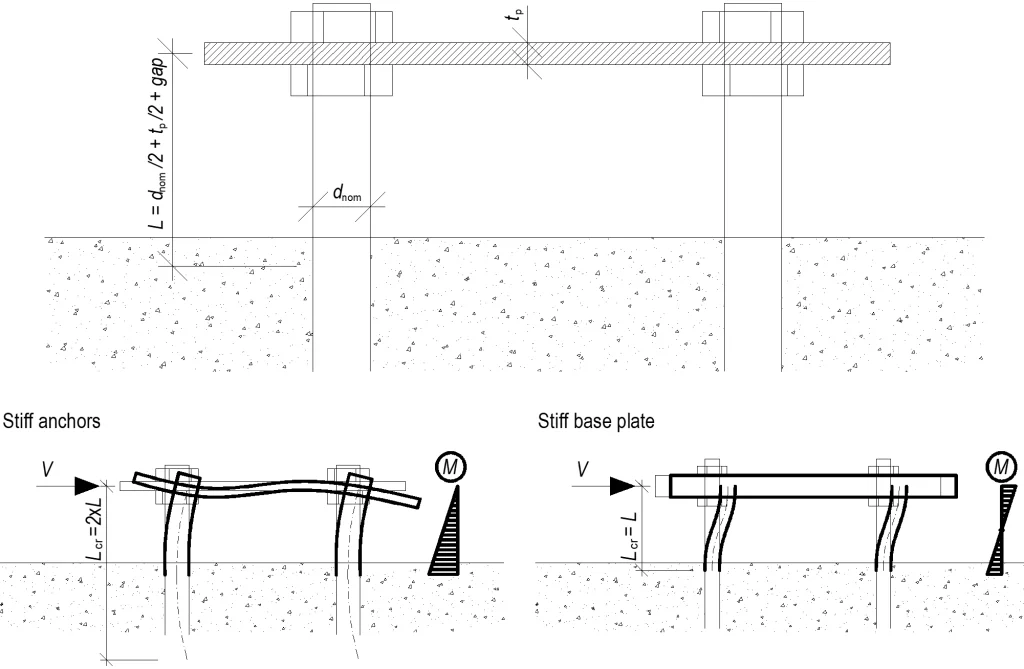

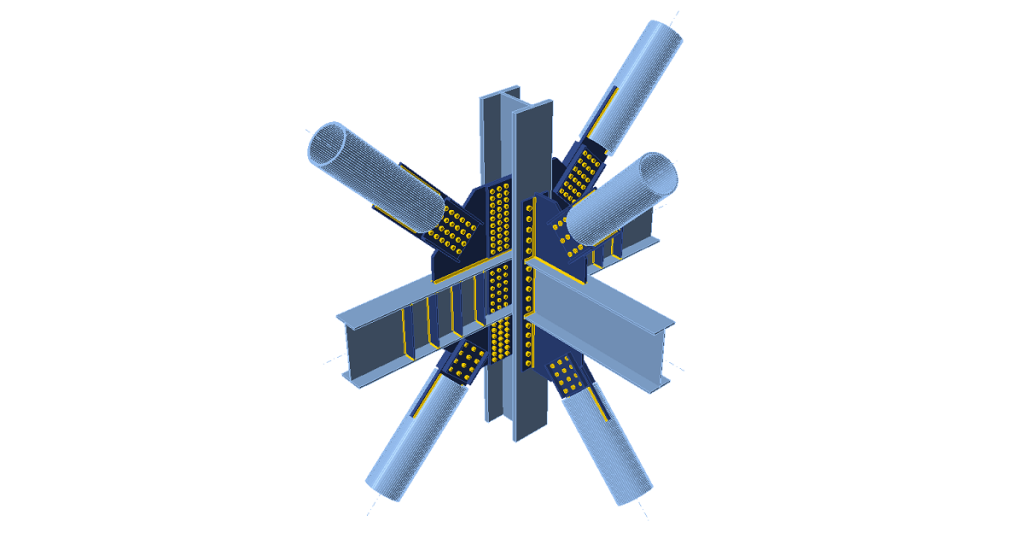

Phương pháp CBFEM (Mô hình Phần tử Hữu hạn Dựa trên Phương pháp Thành Phần) cho phép phân tích nhanh các liên kết có nhiều hình dạng và cấu tạo khác nhau. Mô hình này bao gồm các phần tử chịu tải và các tác vụ chế tạo (manufacturing operations) (bao gồm các phần tử gia cường), giúp kết nối các phần tử với nhau. Các phần tử không nên bị nhầm lẫn với các tác vụ chế tạo vì các cạnh cắt của chúng được liên kết thông qua các liên kết cứng tới nút của liên kết, do đó chúng không biến dạng đúng cách nếu được sử dụng thay thế cho các tác vụ chế tạo (phần tử gia cường).

Mô hình FEM phân tích sẽ được tạo tự động. Người thiết kế không cần tạo mô hình FEM, mà họ tạo ra các liên kết thông qua các tác vụ chế tạo – xem hình minh họa.

Tác vụ chế tạo / vật thể có thể dùng để dựng liên kết

Mỗi tác vụ chế tạo sẽ thêm các phần tử mới vào liên kết – cắt, tấm, bu lông, mối hàn.

Phần tử chịu lực và gối đỡ

Một phần tử của liên kết luôn được đặt là “chịu lực”. Tất cả các phần tử khác sẽ là “được liên kết”. Phần tử chịu lực có thể được chọn bởi người thiết kế. Phần tử chịu lực có thể là “liên tục” hoặc “cuối” trong liên kết. Các phần tử “cuối” chỉ có gối đỡ ở một đầu, còn các phần tử “liên tục” có gối đỡ ở cả hai đầu.

Các phần tử được liên kết có thể thuộc nhiều loại khác nhau, tùy theo lực mà phần tử có thể chịu:

- Loại N-Vy-Vz-Mx-My-Mz – phần tử có thể chịu tất cả 6 thành phần của nội lực.

- Loại N-Vy-Mz – phần tử chỉ có thể chịu tải trọng trong mặt phẳng XY – nội lực là N, Vy, Mz.

- Loại N-Vz-My – phần tử chỉ có thể chịu tải trọng trong mặt phẳng XZ – nội lực là N, Vz, My.

- Loại N-Vy-Vz – phần tử chỉ có thể chịu lực dọc trục N và lực cắt Vy và Vz.

Liên kết tấm tới tấm, truyền tất cả thành phần nội lực

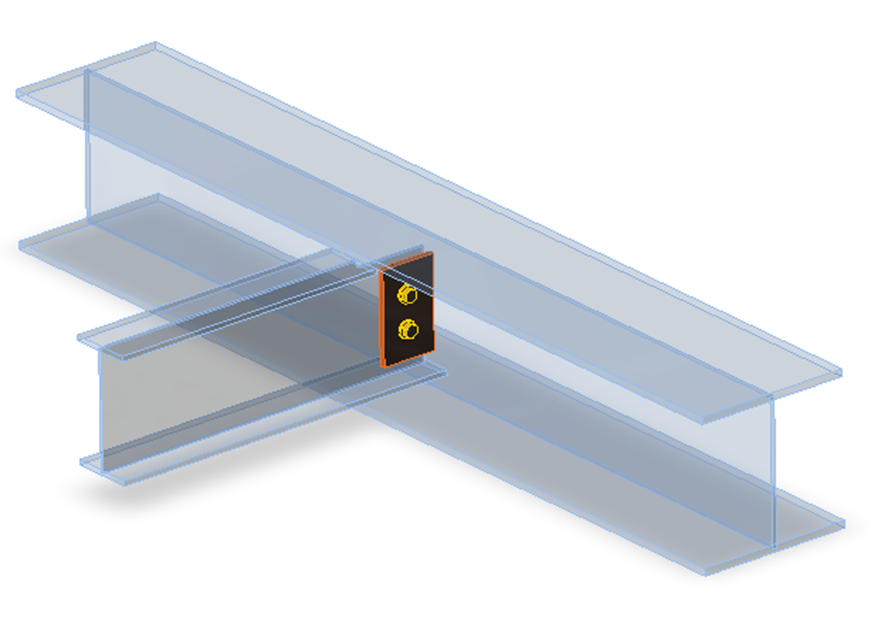

Liên kết tấm vây chi có thể truyền lực trong mặt phẳng XZ – nội lực N, Vz, My

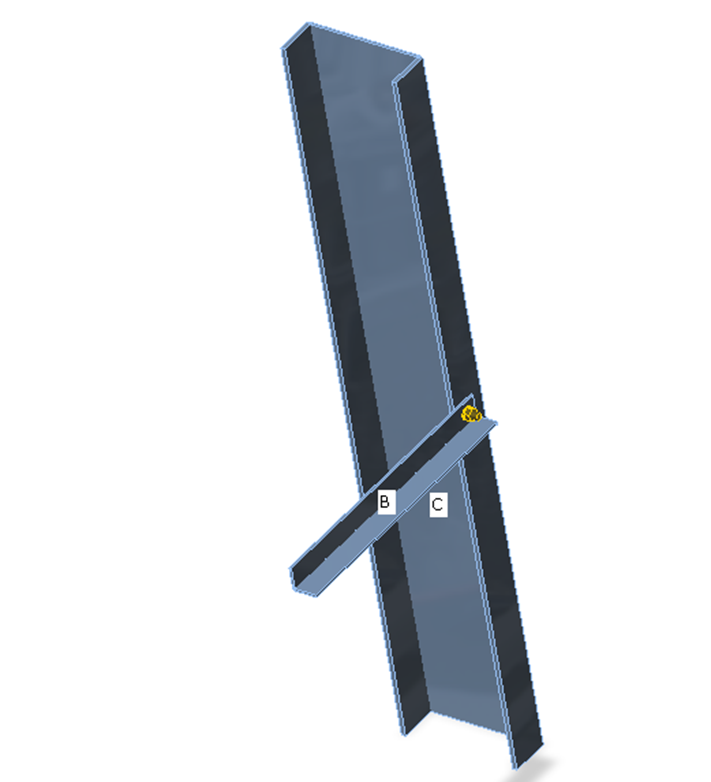

Liên kết bản mã – liên kết phần tử thanh giằng chỉ có thể truyền lực dọc N và lực cắt Vy, Vz

Mỗi liên kết đều ở trạng thái cân bằng trong quá trình phân tích cấu trúc khung. Nếu các lực tại điểm cuối của từng phần tử riêng lẻ được đặt vào mô hình CBFEM chi tiết, trạng thái cân bằng cũng được duy trì. Vì vậy, không cần thiết phải tạo các gối đỡ trong mô hình phân tích. Tuy nhiên, vì lý do thực tiễn, gối đỡ cản tất cả các dịch chuyển được tạo tại điểm đầu tiên của phần tử chịu lực. Điều này không ảnh hưởng đến trạng thái ứng suất hay nội lực trong liên kết, chỉ ảnh hưởng đến việc thể hiện các biến dạng.

Các gối tựa phù hợp, phản ánh đúng loại của từng phần tử riêng lẻ, được tạo ở các đầu của các phần tử liên kết để ngăn chặn sự xuất hiện của các cơ chế mất ổn định.

Chiều dài mặc định của mỗi phần tử là gấp đôi chiều cao của nó. Chiều dài của phần tử nên ít nhất bằng 1× chiều cao của phần tử sau tác vụ chế tạo cuối cùng (hàn, lỗ mở, sườn cứng, v.v.) để đảm bảo các biến dạng chính xác sau khi các liên kết cứng của phần tử với nút liên kết.

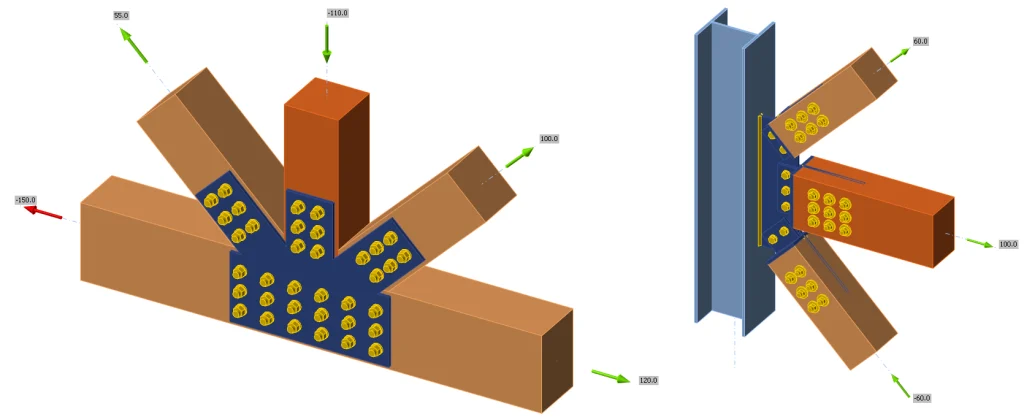

Điểm cân bằng trong mô hình 3D FEM

Các tải trọng tại bất kỳ nút nào trong mô hình kết cấu cần phải ở trạng thái cân bằng. Bất kỳ lực không cân bằng nào sẽ được chịu bởi các gối đỡ. Khuyến nghị sử dụng tổ hợp tải thay vì đường bao nội lực.

Mỗi nút của mô hình 3D FEM đều phải đảm bảo trạng thái cân bằng. Yêu cầu cân bằng này là chính xác, tuy nhiên, không bắt buộc đối với việc thiết kế các liên kết đơn giản. Một phần tử của liên kết luôn được xem là phần tử “chịu lực,” và các phần tử khác sẽ là “được kết nối”. Nếu chỉ kiểm tra liên kết của các phần tử, không cần thiết phải duy trì trạng thái cân bằng. Do đó, có hai chế độ đặt tải trọng khả dụng:

- Đơn giản – Simplified: Ở chế độ này, phần tử chịu lực có gối đỡ (phần tử liên tục có ở cả hai phía) và tải trọng không được tạo trên phần tử đó.

- Nâng cao – Advanced (chính xác với kiểm tra cân bằng): Phần tử chịu lực có gối đỡ ở một đầu, tải trọng được áp dụng cho tất cả các phần tử, và trạng thái cân bằng phải được thiết lập.

Chế độ có thể được chuyển đổi trong nhóm ribbon Load in equilibrium – Tải trọng ở trạng thái cân bằng.

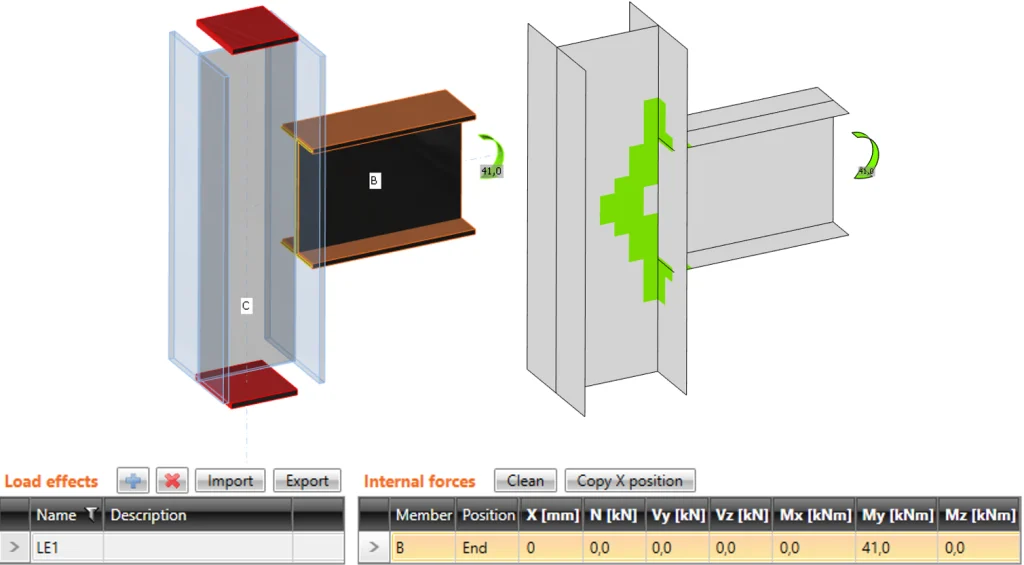

Sự khác biệt giữa các thiết lập được minh họa trong ví dụ liên kết hình chữ T. Dầm chịu tải với mô-men uốn ở vị trí cuối là 41 kNm. Ngoài ra, có một lực nén dọc trục là 100 kN trong cột. Trong chế độ đơn giản, lực dọc trục không được xem xét vì cột có gối đỡ ở cả hai đầu. Chương trình chỉ hiển thị tác động của mô-men uốn từ dầm. Ảnh hưởng của lực dọc trục chỉ được phân tích trong chế độ đầy đủ, và được hiển thị trong kết quả.

Nhập đơn giản (Simplified): lực dọc không được kể đến trong cột

Nhập nâng cao (Advanced): lực dọc được kể đến trong cột

Phương pháp đơn giản dễ sử dụng hơn cho người dùng, nhưng chỉ có thể được áp dụng khi người dùng chỉ quan tâm đến việc nghiên cứu các phần tử liên kết chứ không phải ứng xử của toàn bộ liên kết.

Đối với những trường hợp mà phần tử chịu lực chính bị áp tải nặng và gần đạt đến khả năng giới hạn của nó, chế độ nâng cao với việc xem xét tất cả các nội lực trong liên kết là cần thiết.

Nội lực trong liên kết thép

Các lực của một phần tử trong mô hình phân tích khung được truyền đến các đoạn cuối của phần tử. Độ lệch tâm của các phần tử do thiết kế liên kết gây ra được xem xét trong quá trình truyền lực.

Mô hình phân tích được tạo ra bằng phương pháp CBFEM tương ứng rất chính xác với liên kết thực tế, trong khi phân tích các nội lực được thực hiện trên mô hình thanh 3D FEM lý tưởng hóa hơn, trong đó các thanh riêng lẻ được mô phỏng bằng các đường nằm tại tâm và các liên kết được mô phỏng bằng các nút vô hình.

Liên kết của cột đứng và dầm ngang

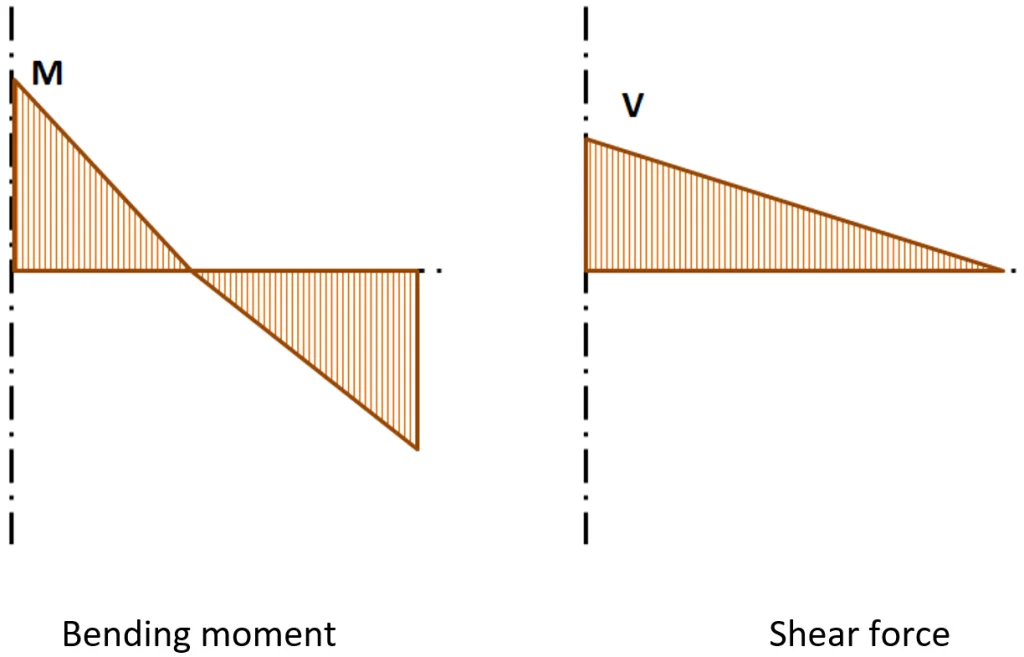

Các nội lực được phân tích bằng cách sử dụng các phần tử 1D trong mô hình 3D. Có một ví dụ về các nội lực trong hình sau.

Nội lực trong dầm ngang; M và V là lực cuối của liên kết

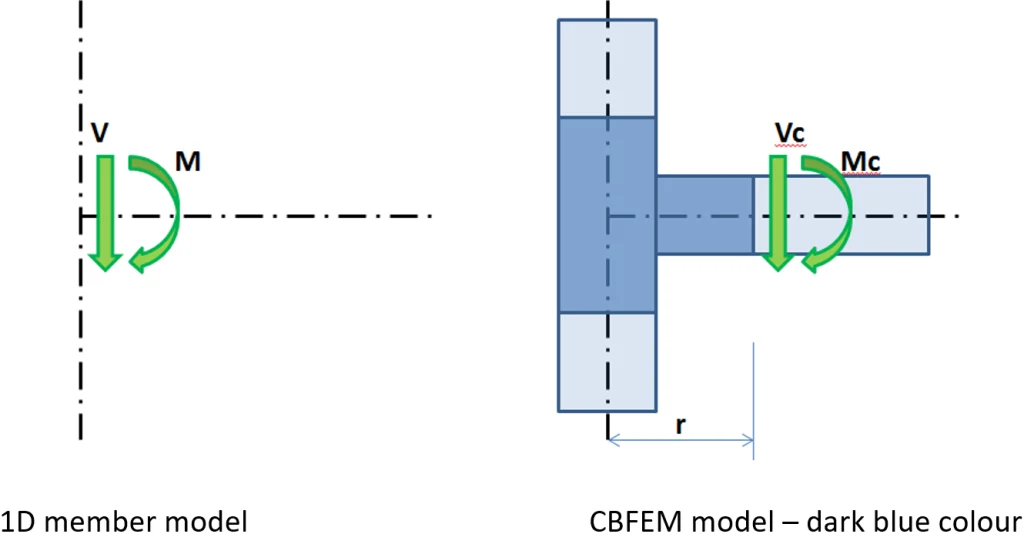

Các tác động do một phần tử gây ra lên liên kết rất quan trọng trong việc thiết kế liên kết. Các tác động này được minh họa trong hình sau.

Ảnh hưởng của phần tử lên liên kết; mô hình CBFEM được hiển thị là màu xanh đậm

Mômen M và lực cắt V tác động lên liên kết lý thuyết. Điểm của liên kết lý thuyết không tồn tại trong mô hình CBFEM, do đó tải trọng không thể được đặt trực tiếp tại đây. Mô hình phải được tải bởi các lực M và V, và chúng phải được chuyển tới điểm cuối của phần tử ở khoảng cách r.

Mc = M- V . r

Vc = V

Trong mô hình CBFEM, ở phần cuối của phần tử được áp tải mômen Mc và lực Vc.

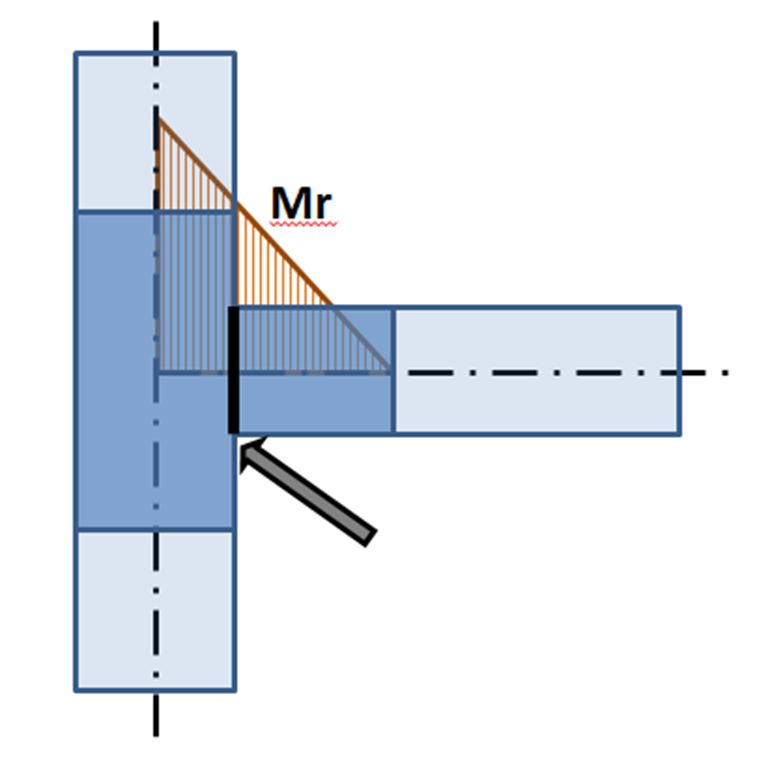

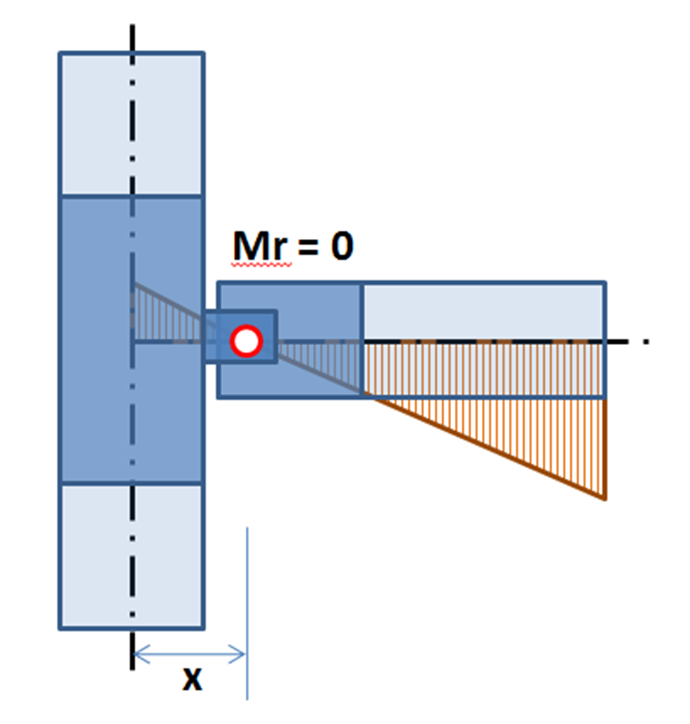

Khi thiết kế liên kết, vị trí thực tế của nó so với điểm lý thuyết của liên kết được xác định và giữ nguyên. Nội lực ở vị trí liên kết thực tế thường khác với nội lực tại điểm lý thuyết của liên kết. Nhờ vào mô hình CBFEM chính xác, thiết kế được thực hiện dựa trên các lực đã giảm – xem mômen Mr trong hình dưới đây:

Mô men uốn trong mô hình CBFEM; mũi tên hướng vào vị trí thật của liên kết

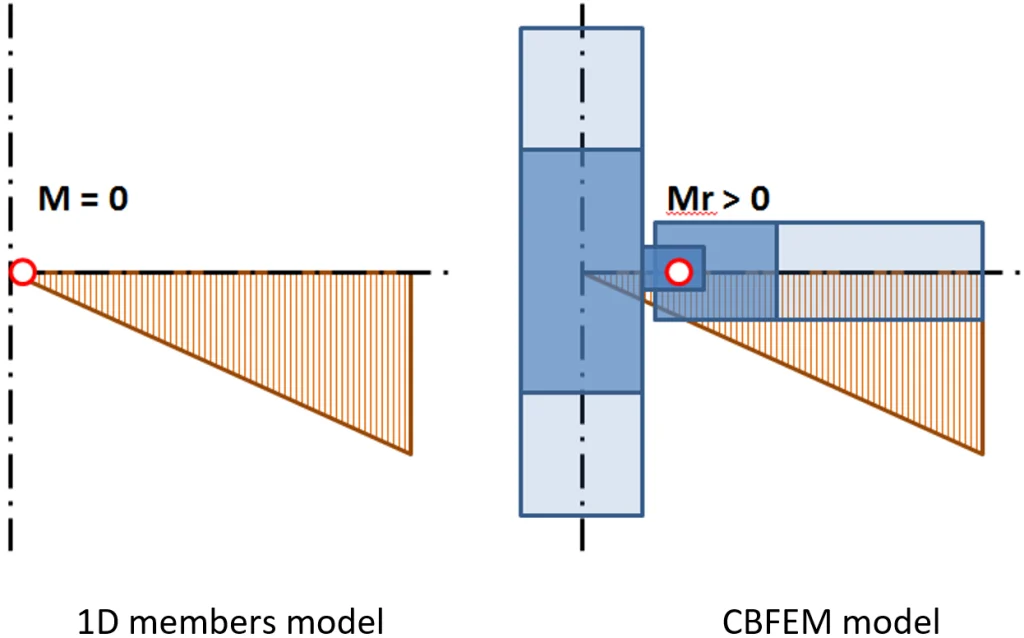

Khi áp tải lên liên kết, cần lưu ý rằng giải pháp cho liên kết thực tế phải tương ứng với mô hình lý thuyết được sử dụng để tính toán nội lực. Điều này được đáp ứng đối với các liên kết cứng, nhưng tình huống có thể hoàn toàn khác đối với các khớp.

Vị trí khớp trong mô hình 3D FEM lý thuyết và trong thực tế

Được minh họa trong hình trước đó rằng vị trí của khớp trong mô hình phần tử 1D lý thuyết khác với vị trí thực tế trong kết cấu. Mô hình lý thuyết không phản ánh thực tế. Khi áp dụng các nội lực tính toán, một giá trị mô men uốn được áp dụng cho liên kết bị dời, và liên kết cần thiết kế thì quá lớn hoặc không thể thiết kế được. Giải pháp cho điều đó rất đơn giản – cả hai mô hình phải tương ứng với nhau. Hoặc khớp trong mô hình phần tử 1D phải được xác định ở vị trí chính xác, hoặc lực cắt phải được dịch chuyển để đạt được mô-men bằng không tại vị trí của khớp.

Tái phân bổ mô men trong dầm: mô mên bằng 0 tại vị trí khớp

Việc dịch chuyển lực cắt có thể thiết lập trong bảng xác định nội lực.

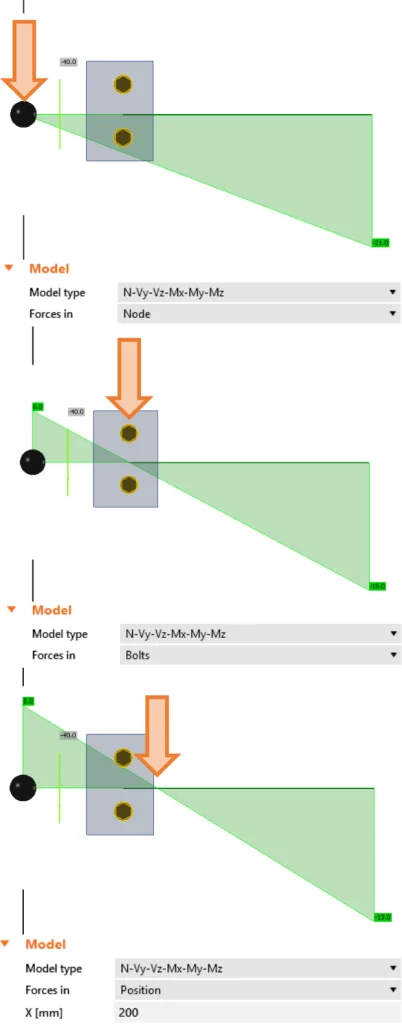

Vị trí của tải tác dụng có ảnh hưởng lớn đến việc thiết kế đúng liên kết. Để tránh mọi hiểu lầm, chúng tôi cho phép người dùng lựa chọn từ ba tùy chọn – Nút / Bu lông / Vị trí.

Lưu ý rằng khi chọn tùy chọn Nút, các lực được áp dụng tại đầu của một cấu kiện đã chọn, thường là tại nút lý thuyết trừ khi độ lệch của cấu kiện được thiết lập trong phần hình học.

Nhập tải từ phần mềm FEA

IDEA StatiCa cho phép nhập nội lực từ các chương trình FEA của bên thứ ba. Các chương trình FEA sử dụng đường bao nội lực từ các tổ hợp. IDEA StatiCa Connection là một chương trình tính toán liên kết thép phi tuyến (mô hình vật liệu đàn hồi/dẻo). Do đó, không thể sử dụng tổ hợp bao. IDEA StatiCa sẽ tìm các giá trị cực đại của nội lực (N, Vy, Vz, Mx, My, Mz) trong tất cả các tổ hợp tại các đầu của tất cả các cấu kiện được kết nối với liên kết. Đối với mỗi giá trị cực đại như vậy, các nội lực còn lại từ tổ hợp đó trong tất cả các cấu kiện còn lại cũng được sử dụng. IDEA StatiCa xác định tổ hợp xấu nhất cho mỗi thành phần (tấm, mối hàn, bu lông, v.v.) trong liên kết.

Người dùng có thể chỉnh sửa danh sách các trường hợp tải trọng này. Họ có thể làm việc với các tổ hợp trong wizard (hoặc BIM), hoặc có thể xóa một số trường hợp trực tiếp trong IDEA StatiCa Connection.

Cảnh báo!

Cần phải xem xét các nội lực không cân bằng trong quá trình nhập. Điều này có thể xảy ra trong các trường hợp sau:

- Lực nút được đặt tại vị trí của nút đang được thiết kế. Phần mềm không thể phát hiện phần tử nào nên truyền tải lực nút này và do đó, nó không được tính vào mô hình phân tích. Giải pháp: Không sử dụng lực nút trong phân tích tổng quan. Nếu cần thiết, lực phải được thêm thủ công vào một phần tử đã chọn dưới dạng lực kéo hoặc lực cắt.

- Phần tử không phải thép (thường là gỗ hoặc bê tông) liên kết với nút đang được thiết kế. Các phần tử như vậy không được tính vào phân tích và các nội lực của chúng bị bỏ qua. Giải pháp: Thay thế thành phần bê tông bằng một khối bê tông và phần neo.

- Nút là một phần của sàn hoặc tường (thường là từ bê tông). Sàn hoặc tường không phải là một phần của mô hình và các nội lực của chúng bị bỏ qua. Giải pháp: Thay thế sàn hoặc tường bê tông bằng một khối bê tông và phần neo.

- Một số phần tử được kết nối với nút đang được thiết kế thông qua các liên kết cứng. Các phần tử như vậy không được đưa vào mô hình và các nội lực của chúng bị bỏ qua. Giải pháp: Thêm các phần tử này vào danh sách các phần tử liên kết một cách thủ công.

- Các trường hợp tải trọng động đất được phân tích trong phần mềm. Hầu hết các phần mềm FEA cung cấp phân tích dạng sóng để giải quyết vấn đề động đất. Các kết quả nội lực của các trường hợp tải trọng động đất thường chỉ cung cấp đường bao nội lực trong các phần. Do phương pháp đánh giá (căn bậc hai của tổng bình phương – SRSS), các nội lực đều dương và không thể tìm thấy các lực tương ứng với cực đại đã chọn. Không thể đạt được sự cân bằng của các nội lực. Giải pháp: Thay đổi dấu dương của một số nội lực một cách thủ công.

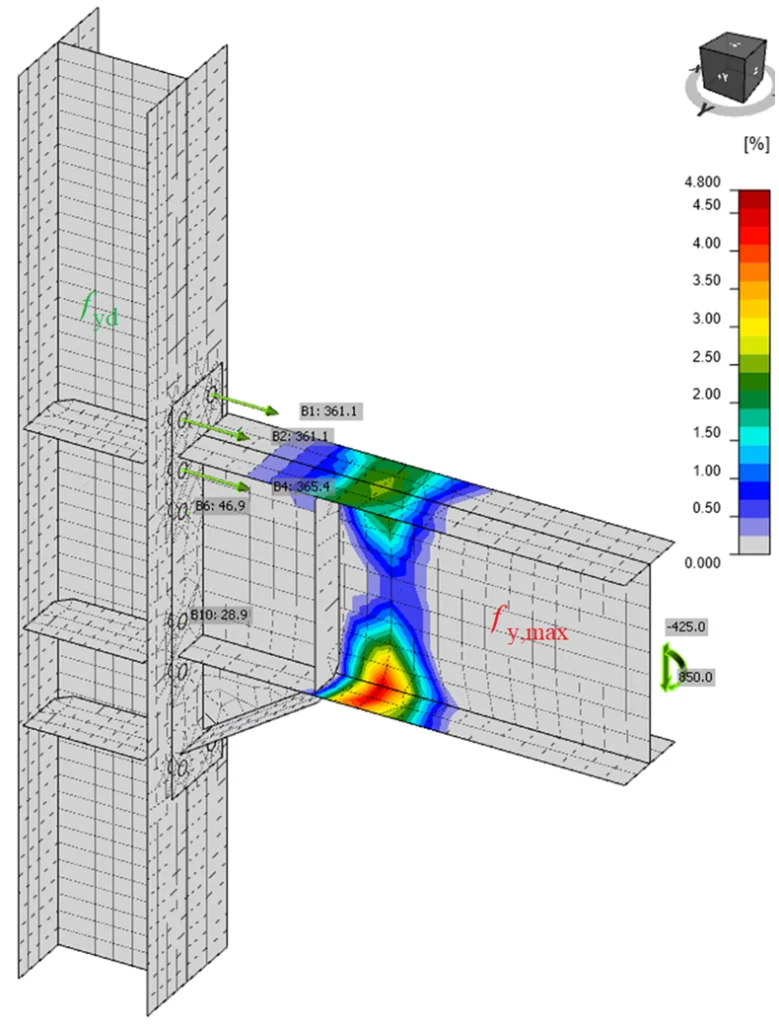

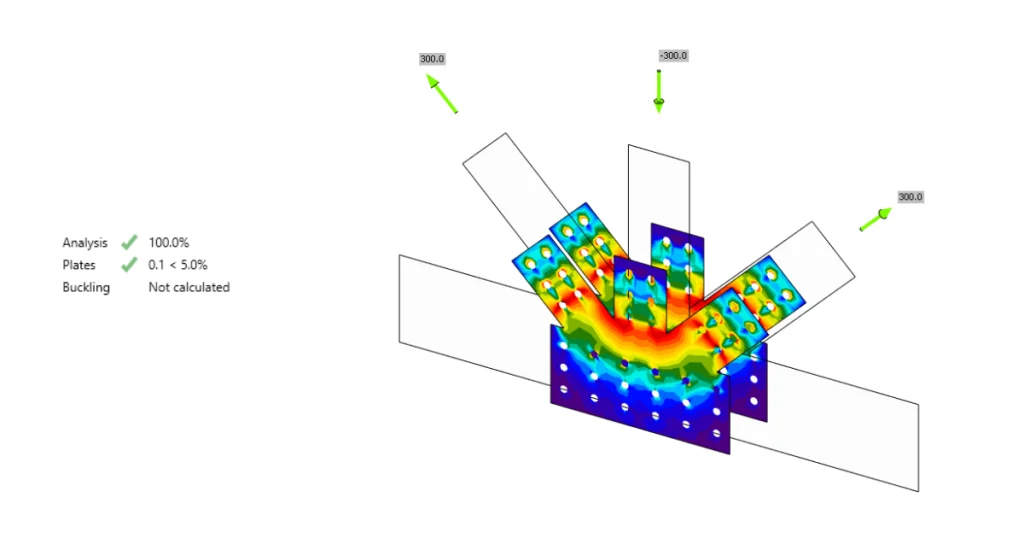

Phân tích cường độ liên kết thép

Phân tích cường độ là phân tích quan trọng nhất của liên kết. Kiểm tra ứng suất của các tấm cùng với kiểm tra theo tiêu chuẩn của các phần tử được thực hiện bằng phân tích đàn hồi-dẻo.

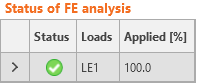

Phân tích các liên kết mang tính phi tuyến tính về vật liệu. Tải được đặt tăng dần, và trạng thái ứng suất được tính toán. Có hai chế độ phân tích tùy chọn trong IDEA StatiCa Connection:

- Phản ứng của kết cấu (liên kết) đối với tải trọng tổng thể. Tất cả tải trọng được tạo (100%) được đặt vào hệ trong chế độ này, và trạng thái ứng suất và biến dạng tương ứng được tính toán.

- Quá trình phân tích dừng lại khi đạt đến giới hạn chịu tải tối đa. Ô trong Code Setup “Stop at limit strain” cần được chọn. Trạng thái được tìm thấy khi biến dạng dẻo đạt đến giới hạn đã định. Trong trường hợp tải trọng gán vào hệ cao hơn khả năng chịu lực tính toán, phân tích sẽ được ghi chú là không đạt yêu cầu, và tỷ lệ phần trăm tải trọng đã sử dụng sẽ được hiển thị. Lưu ý rằng phân tích độ bền của các thành phần, chẳng hạn như bu lông, có thể bị vượt quá.

Chế độ thứ hai phù hợp hơn cho thiết kế thực tiễn. Chế độ đầu tiên thì được ưa chuộng hơn cho phân tích chi tiết các liên kết phức tạp.

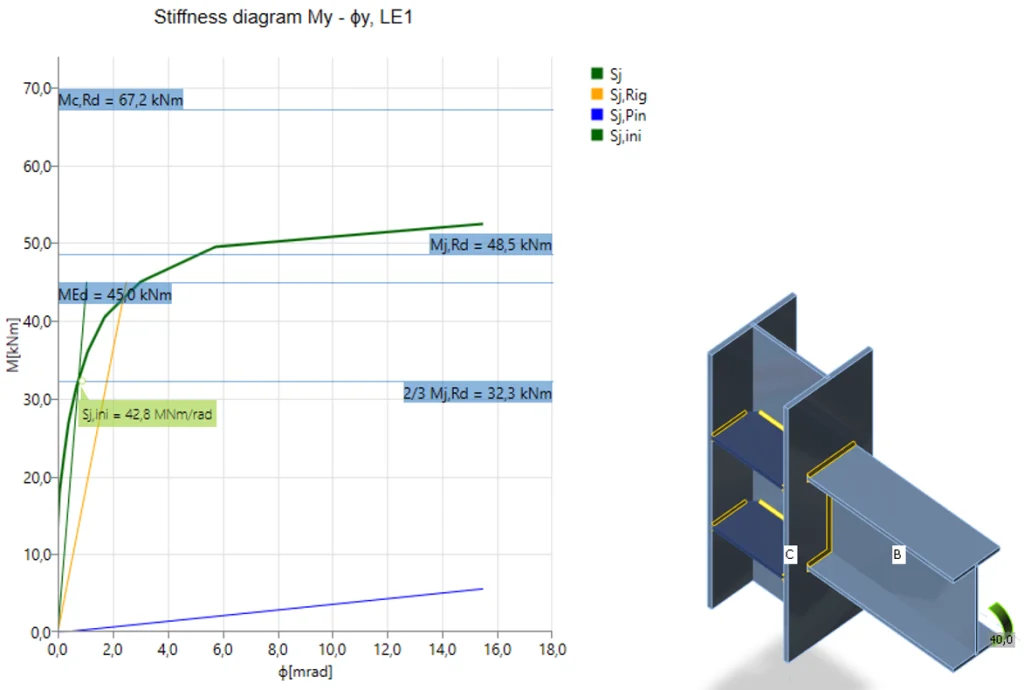

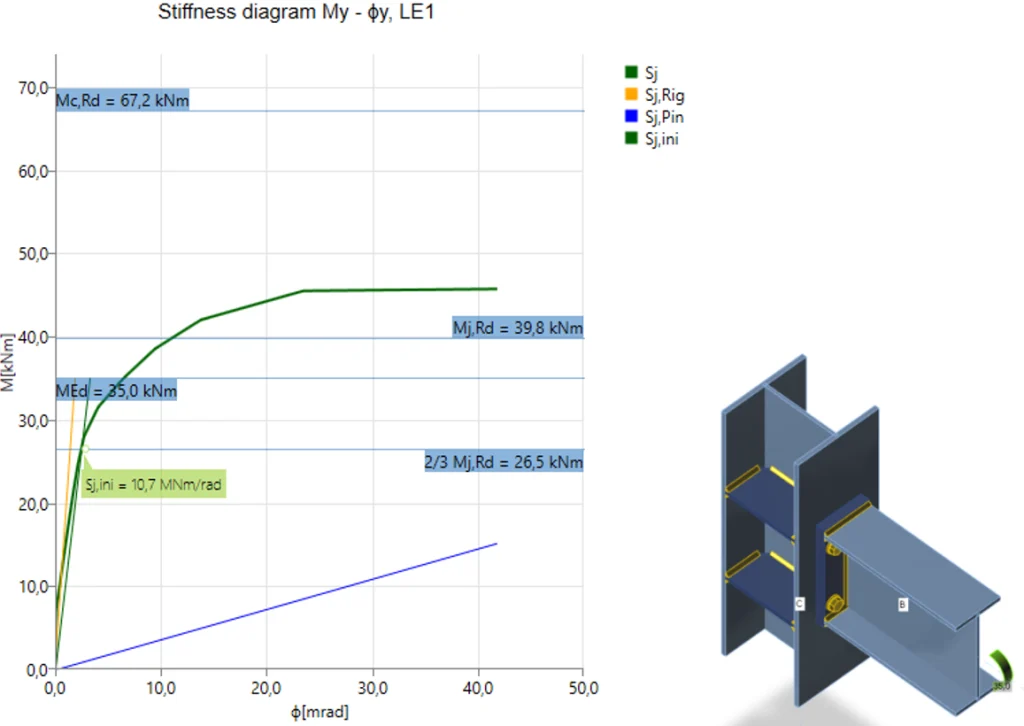

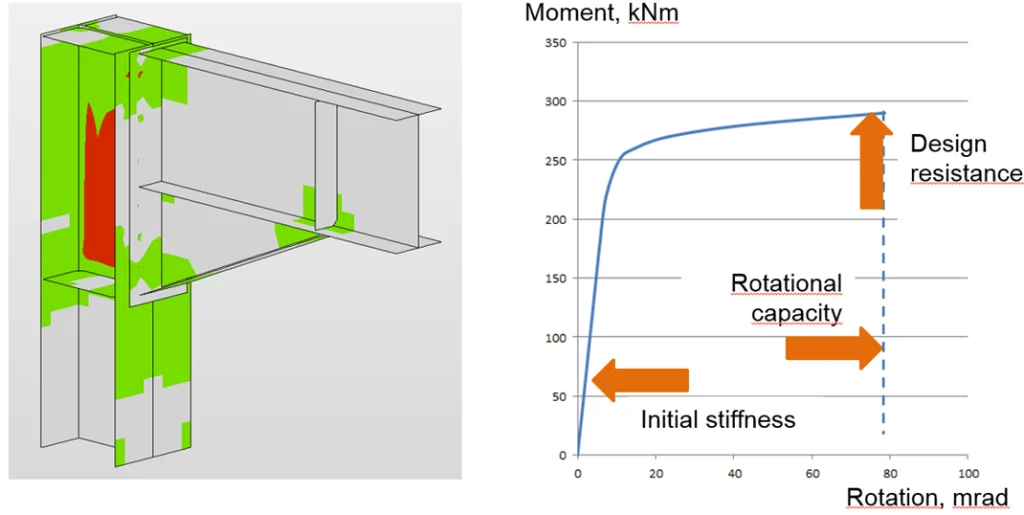

Phân tích độ cứng và khả năng biến dạng của liên kết thép

Các liên kết được phân loại theo độ cứng thành cứng, bán cứng, và khớp. Kỹ sư cần đảm bảo rằng độ cứng của liên kết phù hợp với độ cứng đã thiết lập trong phần mềm CAE.

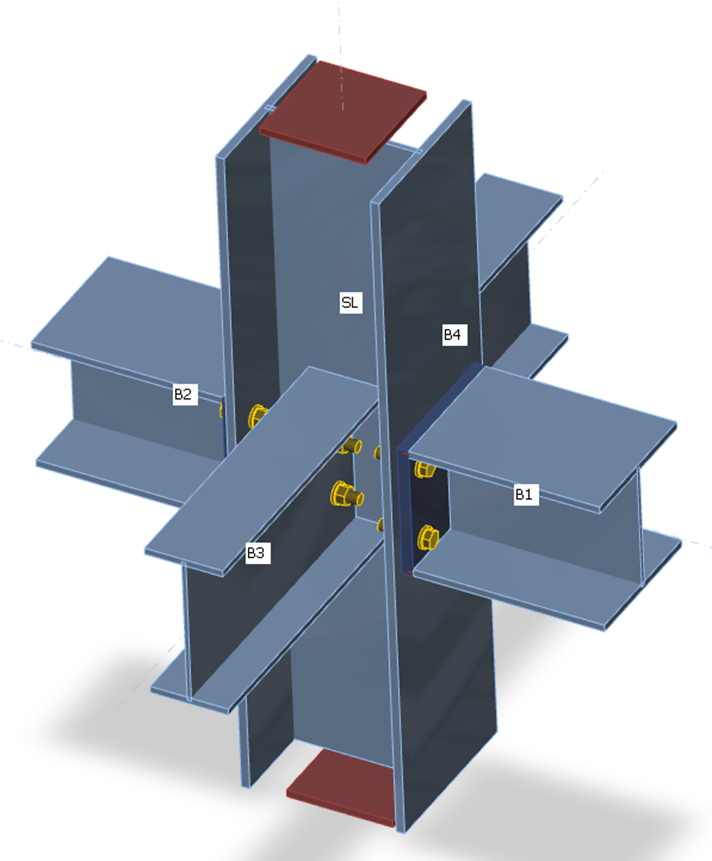

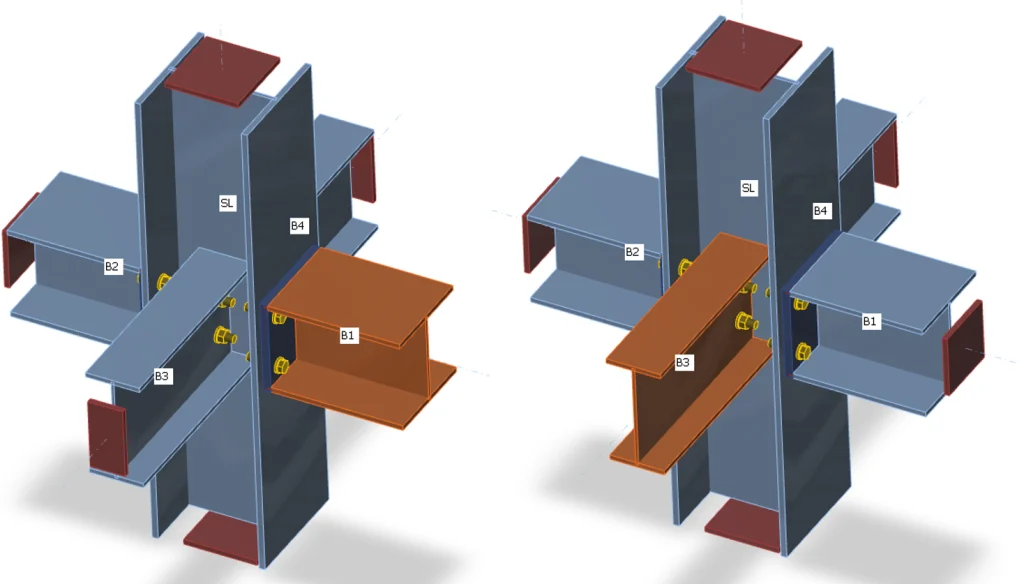

Phương pháp CBFEM phân tích độ cứng của liên kết của từng phần tử trong liên kết. Để phân tích độ cứng chính xác, một mô hình phân tích riêng phải được tạo ra cho từng phần tử được phân tích. Sau đó, việc phân tích độ cứng sẽ không bị ảnh hưởng bởi độ cứng của các phần tử khác trong liên kết, mà chỉ bởi bản thân nút và kết cấu của liên kết của phần tử được phân tích. Trong khi phần tử chịu tải được gán gối tựa cho phân tích cường độ (phần tử SL trong hình dưới), tất cả các phần tử trừ phần tử được phân tích đều được gán gối tựa cho phân tích độ cứng (xem hai hình dưới đây về phân tích độ cứng của các phần tử B1 và B3). Ngoại lệ là phần chân cột nơi gối tựa được cung cấp bởi nền móng bê tông, chỉ phần tử được phân tích chịu tải, và các phần tử khác chỉ có các giới hạn tùy thuộc vào loại mô hình của chúng.

Gối đỡ của phần tử trong phân tích cường độ

Gối đỡ của phần tử cho phân tích độ cứng phần tử B1 / Gối đỡ của phần tử cho phân tích độ cứng phần tử B3

Tải trọng chỉ có thể được đặt vào phần tử đang được phân tích. Nếu mô men uốn My được tạo, độ cứng xoay quanh trục y sẽ được phân tích. Nếu mô-men uốn Mz được tạo, độ cứng xoay quanh trục z sẽ được phân tích. Nếu lực dọc trục N được tạo, độ cứng dọc trục của liên kết sẽ được phân tích.

Chương trình tự động tạo ra một biểu đồ hoàn chỉnh, được hiển thị trực tiếp trong giao diện người dùng (GUI) và có thể được thêm vào báo cáo kết quả. Độ cứng xoay hoặc dọc trục có thể được nghiên cứu dựa trên các tải trọng thiết kế cụ thể. IDEA StatiCa Connection cũng có thể xử lý sự tương tác của các nội lực khác.

Biểu đồ thể hiện:

- Mức tải trọng thiết kế MEd

- Giá trị giới hạn khả năng của liên kết cho biến dạng tương đương 5% Mj,Rd; giới hạn cho biến dạng dẻo có thể được thay đổi trong phần thiết lập tiêu chuẩn (Code setup)

- Giá trị giới hạn khả năng của phần tử được liên kết (cũng hữu ích cho thiết kế kháng chấn) Mc,Rd

- 2/3 giá trị giới hạn khả năng để tính toán độ cứng ban đầu

- Giá trị độ cứng ban đầu Sj,ini

- Giá trị độ cứng tiếp tuyến Sjs

- Giới hạn để phân loại liên kết – liên kết cứng và liên kết khớp

- Biến dạng xoay Φ

- Khả năng xoay Φc

Liên kết hàn cứng (rigid)

Liên kết bu lông cứng bán phần (semi-regid)

Sau khi đạt đến biến dạng 5% trong phần bụng cột chịu cắt, vùng dẻo phát triển nhanh chóng

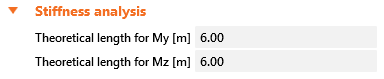

Liên kết được phân loại theo độ cứng của nó thành loại cứng, bán cứng hoặc khớp theo tiêu chuẩn liên quan. Chiều dài lý thuyết của phần tử có thể được thiết lập cho phần tử được phân tích:

Tải trọng được đặt như thế nào?

Chỉ có một phần tử được đặt tải và kiểm tra trong phân tích độ cứng. Phần tử được phân tích có thể được tải bởi:

- Lực dọc N

- Lực cắt Vy và Vz

- Mô men uốn My và Mz

- Mô men xoắn Mx

Tất cả các tác động của tải trọng đều được áp dụng đồng thời. Nếu các tải trọng áp dụng quá nhỏ, tất cả sẽ được tăng lên theo một hệ số sao cho độ bền của liên kết được đạt đến. Khi tạo các biểu đồ mô men – xoay hoặc tải trọng – biến dạng, tất cả các tác động của tải trọng được tăng dần theo từng bước tỷ lệ.

Ví dụ, phần tử được phân tích chịu các tải trọng:

- Lực dọc N = 50 kN

- Lực cắt Vz = -80 kN

- Mô men uốn My = 30 kNm

Độ bền của phần tử là:

- Độ bền dọc NR = 2.111 kN

- Độ bền lực cắt Vz,R = 763 kN

- Độ bền mô men uốn My,R = 226 kNm

Các tải trọng sẽ được nhân lên theo một hệ số:

\( \alpha = \min \left\{ \frac{N_R}{N}, \frac{M_{y,R}}{M_y}, \frac{M_{z,R}}{M_z} \right\} \)

Lưu ý rằng nếu lực cắt không được đặt tại nút, tức là nó tác động trên một cánh tay đòn, thì mô men uốn sẽ bị ảnh hưởng. Mô men uốn tại nút, như thấy trong mô hình khung, được sử dụng làm tải trọng.

Trong ví dụ này, hệ số là α=7.53. Các tải trọng được tạo sẽ được nhân và sau đó áp dụng theo từng bước, và kết quả được thể hiện trong biểu đồ độ cứng. Các tải trọng được áp dụng chia thành 12 bước, và khi liên kết gần đạt đến khả năng chịu lực của nó, các bước sẽ được tinh chỉnh thêm. Ví dụ về ba bước đầu tiên được thể hiện trong bảng sau:

| Set loads | Applied loads | First step | Second step | Third step | |

|---|---|---|---|---|---|

| 100% | 8.33% | 16.67% | 25.00% | ||

| N | 50 | 377 | 31 | 63 | 94 |

| Vy | 0 | 0 | 0 | 0 | 0 |

| Vz | -80 | -603 | -50 | -100 | -151 |

| Mx | 0 | 0 | 0 | 0 | 0 |

| My | 30 | 226 | 19 | 38 | 57 |

| Mz | 0 | 0 | 0 | 0 | 0 |

Khả năng biến dạng

Khả năng biến dạng/chảy dẻo δCd thuộc về ba thông số cơ bản mô tả ứng xử của các liên kết cùng với độ bền và độ cứng. Trong các liên kết chịu mô men, độ dẻo đạt được thông qua khả năng xoay đủ lớn δCd. Khả năng biến dạng/ xoay được tính toán riêng cho từng liên kết trong nút.

Phần mềm ước tính khả năng biến dạng tại điểm khi một trong các điều kiện sau được thỏa mãn:

- Độ bền của bu lông hoặc neo với lực kéo, cắt hoặc tương tác lực kéo/cắt đạt tới giới hạn.

- Độ bền của mối hàn đạt tới giới hạn.

- Biến dạng dẻo của các tấm đạt 15%.

Ước tính khả năng xoay rất quan trọng trong các liên kết chịu tác động địa chấn, xem Gioncu và Mazzolani (2002) và Grecea (2004) và các tải trọng cực hạn, xem Sherbourne và Bahaari (1994 và 1996). Khả năng biến dạng của các thành phần đã được nghiên cứu từ cuối thế kỷ trước (Foley và Vinnakota, 1995). Faella và cộng sự (2000) đã thực hiện các bài kiểm tra trên các T-stub và phát triển các công thức phân tích cho khả năng biến dạng. Kuhlmann và Kuhnemund (2000) đã thực hiện các bài kiểm tra trên bụng tiết diện cột chịu nén ngang với các mức độ lực nén trục khác nhau trong cột. Da Silva và cộng sự (2002) dự đoán khả năng biến dạng tại các mức độ lực dọc trục khác nhau trong dầm liên kết. Dựa trên kết quả kiểm tra kết hợp với phân tích phần tử hữu hạn, các khả năng biến dạng được thiết lập cho các thành phần cơ bản bằng các mô hình phân tích của Beg và cộng sự (2004). Trong nghiên cứu này, các thành phần được mô hình hóa bằng lò xo phi tuyến và kết hợp để xác định khả năng xoay của liên kết cho các kết nối tấm cuối, với tấm cuối kéo dài hoặc phẳng và các liên kết hàn. Đối với các liên kết này, các thành phần quan trọng có thể đóng góp đáng kể vào khả năng xoay như phần bụng chịu nén, phần bụng chịu kéo, bụng cột chịu cắt, phần cánh cột chịu uốn, và tấm cuối chịu uốn. Các thành phần liên quan đến bụng cột chỉ có liên quan khi không có các sườn cứng giằng trong cột để chịu lực nén, kéo, hoặc cắt. Sự hiện diện của sườn cứng sẽ loại bỏ thành phần tương ứng, và đóng góp của nó vào khả năng xoay của liên kết có thể được bỏ qua. Tấm cuối và phần cánh cột chỉ quan trọng đối với các liên kết tấm cuối nơi các phần tử hoạt động như một T-stub, trong đó bao gồm cả khả năng biến dạng của bu lông khi chịu kéo. Các câu hỏi và giới hạn về khả năng biến dạng của các liên kết thép cường độ cao đã được nghiên cứu bởi Girao và cộng sự (2004).

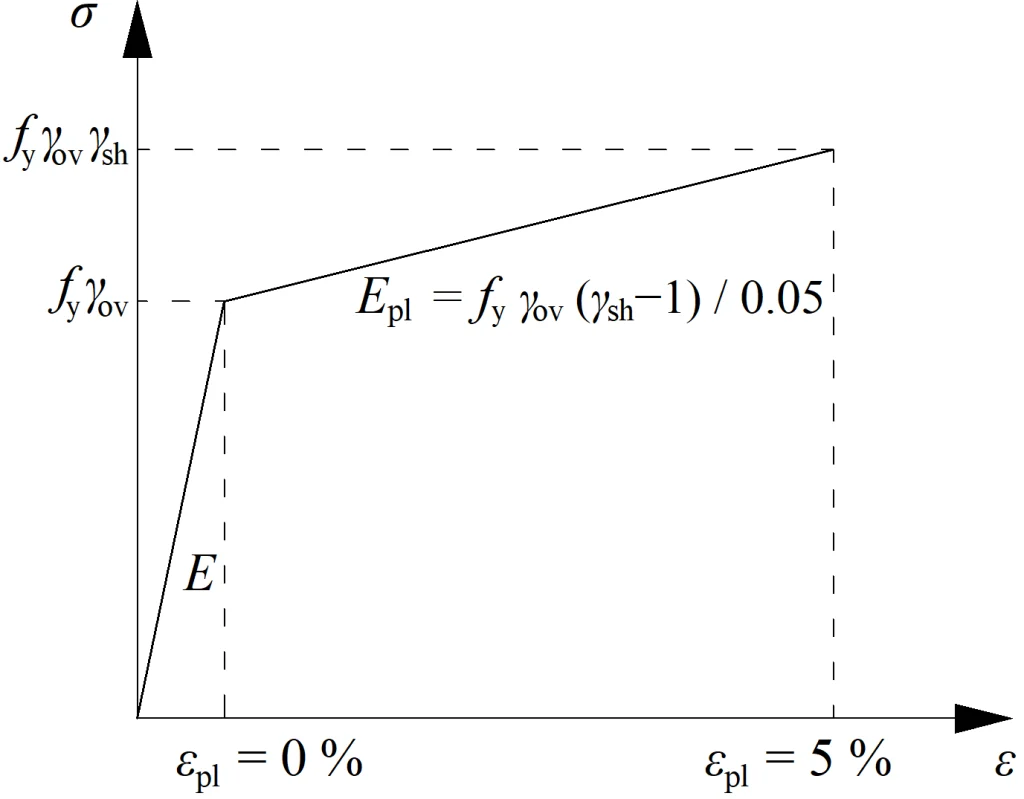

Thiết kế khả năng chịu lực của liên kết thép

Thiết kế khả năng chịu lực là một phần của việc kiểm tra liên kết trong thiết kế kháng chấn. Khi dựa vào tính dẻo của cấu trúc, thiết kế khả năng chịu lực phải được thực hiện.

Mục tiêu của thiết kế khả năng chịu lực là đảm bảo tòa nhà có ứng xử dẻo được kiểm soát để tránh sụp đổ trong trận động đất có cường độ thiết kế.

Một bộ phận tiêu hao năng lượng được chọn với cường độ tăng cường và biểu đồ vật liệu được điều chỉnh. Hệ số tăng cường γov được định nghĩa trong phần Vật liệu (Materials), và hệ số làm cứng dẻo γsh áp dụng cho quá trình hoạt động của bộ phận tiêu hao năng lượng. Lưu ý rằng tên có thể khác nhau giữa các tiêu chuẩn. Bộ phận tiêu hao năng lượng được loại trừ khỏi việc kiểm tra biến dạng của các tấm.

Biểu đồ vật liệu điều chỉnh cho phần tử phân tán lực

IDEA StatiCa Connection kiểm tra liên kết dưới tải thiết kế đặt vào, tải này nên tạo ra một khớp dẻo trong bộ phận tiêu hao năng lượng được chọn, thường là dầm. Biến dạng dẻo trong bộ phận tiêu hao năng lượng nên khoảng 5%. Điều này có thể được coi là xác nhận rằng độ lớn và vị trí của tải đã được xác định đúng.

Khớp dẻo hình thành tại vị trí dự đoán phân tán lực – dầm

Các gối tựa của phần tử liên tục được tự động tạo là gối đỡ ở một đầu và có các mô men bị hạn chế ở đầu còn lại. Bằng cách này, cột liên tục có thể chịu tải từ lực dọc trục và lực cắt, và một bên có thể chuyển động sang một bên để phát hiện tính không khả dụng của bụng cột do cắt.

Lưu ý rằng việc chi tiết rất quan trọng đối với các khớp chịu lực trong thiết kế kháng chấn nhưng không được kiểm tra trong IDEA StatiCa.

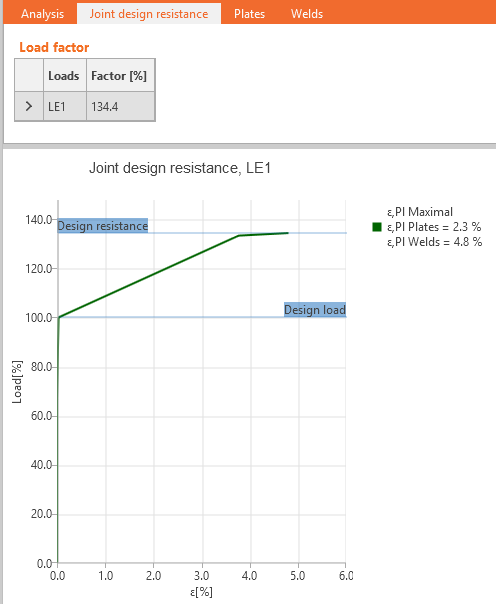

Thiết kế độ bền liên kết thép

Thiết kế độ bền của liên kết giúp ước lượng khả năng dự trữ sức bền của liên kết.

Kĩ sư thiết kế thường thiết kế các liên kết đã biết tải đặt vào. Nhưng cũng hữu ích khi biết được khoảng cách giữa thiết kế và trạng thái giới hạn, tức là mức độ an toàn của thiết kế. Điều này có thể được thực hiện đơn giản bằng cách phân tích – Thiết kế độ bền của liên kết.

Người dùng nhập tải trọng thiết kế giống như trong thiết kế tiêu chuẩn. Phần mềm tự động tăng tất cả các thành phần tải trọng theo tỷ lệ cho đến khi một trong các kiểm tra không đạt.

Các phân tích DR (Design Resistance) tiến hành kiểm tra cho các thành phần sau:

- Biến dạng dẻo trong các tấm

- Bu lông – cắt, kéo, và tổ hợp giữa kéo và cắt

- Neo – độ bền chịu kéo và cắt của thép

- Hàn

Xin lưu ý rằng các thành phần khác không được đưa vào danh sách trên sẽ không được kiểm tra do hướng lực không xác định trong các thành phần. Vì lý do này, luôn thực hiện phân tích EPS (stress, strain analysis) để đảm bảo rằng tất cả các kiểm tra đều được thực hiện đúng.

Người dùng nhận được tỷ lệ giữa tải trọng tối đa và tải trọng thiết kế. Ngoài ra, một biểu đồ đơn giản được hiển thị.

Kết quả của các trường hợp tải trọng do người dùng tạo được hiển thị trừ khi Hệ số Kháng lực Thiết kế của Liên kết nhỏ hơn 100%, có nghĩa là phép tính không thỏa mãn, và bước cuối cùng của trường hợp tải trọng được hiển thị.

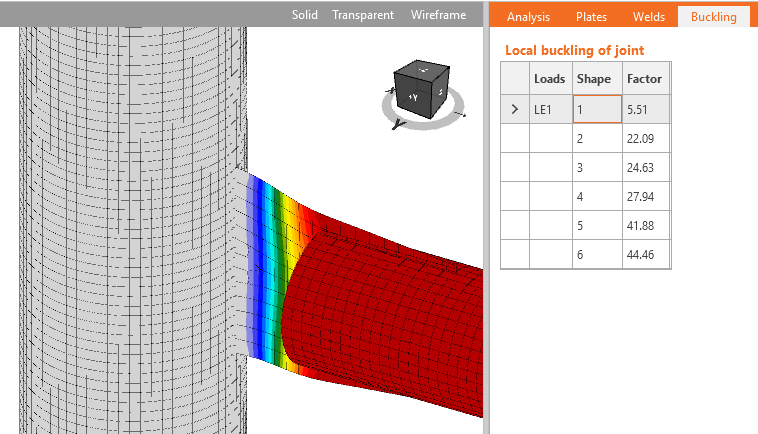

Phân tích biến dạng uốn liên kết thép

Biến dạng uốn (buckling) thường không phải là một vấn đề quan trọng trong liên kết. Tuy nhiên, cần phải kiểm tra rằng không có biến dạng uốn và kết quả của phân tích cường độ, chỉ sử dụng phân tích hình học tuyến tính là chính xác.

IDEA StatiCa Connection có thể thực hiện phân tích buckling tuyến tính của một mô hình liên kết. Kết quả được dự đoán trong các chế độ buckling. Tải trọng tới hạn, tại điểm mà buckling của mô hình hoàn hảo xảy ra, được tính cho từng chế độ buckling. Tải trọng tới hạn được trình bày bằng các bội số của tải trọng tác động lên liên kết. Theo chế độ buckling và bội số tải trọng tới hạn, người dùng có thể xác định thiết kế an toàn cho buckling.

Một số tiêu chuẩn, ví dụ như Eurocode (EN 1993-1-1, Chương 5.2.1), khuyến nghị một bội số tải trọng tới hạn cao hơn 15 cho các mô hình thanh của kết cấu. Nếu bội số tải trọng tới hạn cao hơn 15, tiêu chuẩn không yêu cầu kiểm tra buckling của các thành viên.

Đối với các liên kết, vấn đề là khác nhau, và tiêu chuẩn không cung cấp bất kỳ khuyến nghị cụ thể nào. Thiết kế buckling cục bộ phải được giải quyết theo cách khác. Nói chung, buckling cục bộ có thể được chia thành ba nhóm:

Các tấm kết nối các phần tử riêng lẻ

Các tấm gia cường trong liên kết – sườn cứng, cánh, vai ngắn

Các tiết diện kín và tiết diện mỏng

Buckling của các tấm từ nhóm 1 ảnh hưởng đến hình dạng buckling của toàn bộ phần tử. Do đó, nên áp dụng cùng các quy tắc đối với các phần tử này cũng như cho các tấm này, tức là xem xét bội số tải trọng tới hạn an toàn là 15 và cao hơn. Kỹ sư nên xác minh rằng việc thi công thực tế của liên kết tương ứng với các điều kiện biên của mô hình được sử dụng cho phân tích buckling của toàn bộ kết cấu.

Các tấm từ nhóm 2 ảnh hưởng đến buckling cục bộ của liên kết. Đối với các tấm như vậy, ranh giới an toàn của bội số 15 của tải trọng tới hạn là chưa phù hợp, nhưng thiếu hướng dẫn cụ thể trong các tiêu chuẩn. Hướng dẫn được cung cấp bởi các tài liệu nghiên cứu khuyến nghị ranh giới an toàn của bội số tải trọng tới hạn bằng 3.

Buckling của các tấm và thành viên từ nhóm 3 là vấn đề lớn, và cần phải đánh giá riêng cho từng trường hợp cụ thể.

Đối với các tấm có bội số tải trọng tới hạn nhỏ hơn các giá trị được đề xuất (15 cho nhóm 1, 3 cho nhóm 2), thiết kế dẻo không thể được sử dụng. Các phương pháp khác không có trong IDEA StatiCa là cần thiết cho việc kiểm tra.

Kết quả của phân tích buckling trong IDEA StatiCa Connection không phải là một kiểm tra xác định. Các tiêu chuẩn không cung cấp đủ hướng dẫn. Việc đánh giá yêu cầu phán đoán kỹ thuật và IDEA StatiCa cung cấp các công cụ độc đáo không có sẵn trong phần mềm thiết kế tiêu chuẩn.

Bản mã như một phần kéo dài của thanh giằng – ví dụ cho tấm thuộc nhóm 1 mà hiện tượng buckling có thể bỏ qua nếu hệ số tới hạn buckling lớn hơn 15

Ví dụ về hình dạng buckling của tấm thuộc nhóm 2, nơi mà hiện tượng buckling có thể bỏ qua nếu hệ số tới hạn buckling lớn hơn 3

Mô hình được sử dụng cho phân tích buckling được gán gối tựa bởi các loại khác do người dùng thiết lập trong loại phân tích ứng suất và biến dạng (EPS). Thành phần chịu lực vẫn được gán gối tựa hoàn toàn. Mô hình của một dầm được thiết lập là N-Vy-Vz-Mx-My-Mz (được phép di chuyển trong loại phân tích ứng suất và biến dạng) được gán gối tựa hoàn toàn trong phân tích buckling. Tất cả các loại phân tích dầm khác đều có các mô-men uốn và lực dọc bị giới hạn nhưng được phép di chuyển sang hai bên.

- Loại mô hình N-Vy-Vz-Mx-My-Mz: gối tựa trong mô hình buckling: N-Vy-Vz-Mx-My-Mz

- Loại mô hình N-Vy-Vz: gối tựa trong mô hình buckling: N-Mx-My-Mz

- Loại mô hình N-Vz-My: gối tựa trong mô hình buckling: N-Mx-My-Mz

- Loại mô hình N-Vy-Mz: gối tựa trong mô hình buckling: N-Mx-My-Mz

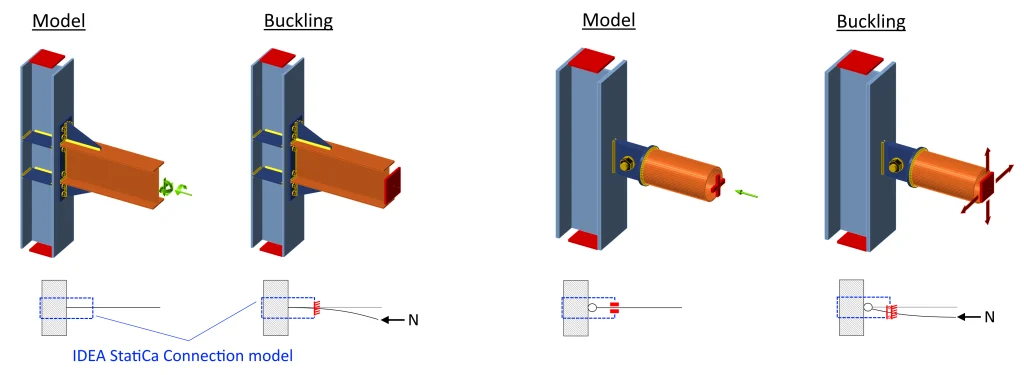

Giả sử trong trường hợp liên kết cứng, người dùng thiết lập mô men uốn và buckling của đoạn dầm ngắn không có ý nghĩa. Ngược lại, trong trường hợp liên kết chốt, người dùng chỉ thiết lập lực dọc và lực cắt, không có mô-men uốn, nhưng buckling của phần tử liên kết chốt là có ý nghĩa, do đó, nó đóng góp vào hệ số buckling. Xem hình dưới đây. “Model” hiển thị mô hình trong loại phân tích ứng suất-biến dạng, và “Buckling” hiển thị mô hình trong phân tích buckling.

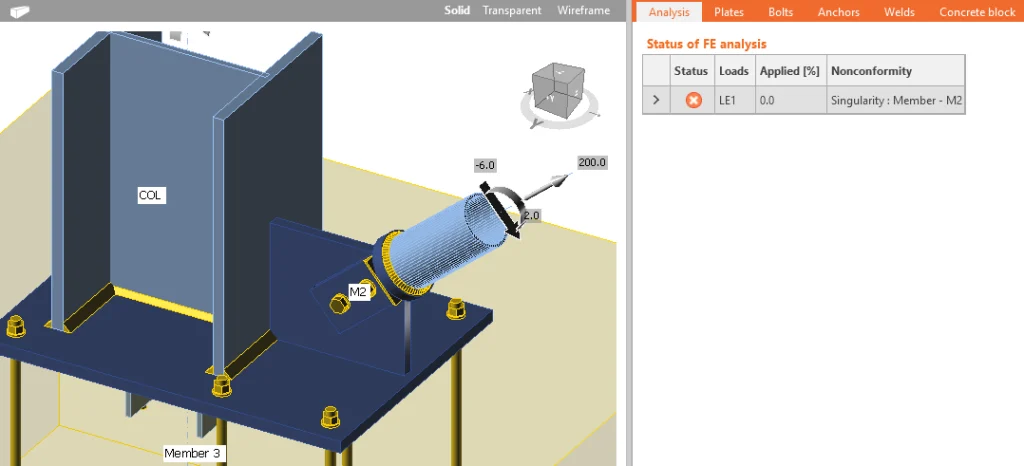

Sự hội tụ phân tích của các mô hình liên kết thép phức tạp

Phân tích phần tử hữu hạn có thể không hội tụ vì nhiều lý do, thường là do một số phần tử không đủ tĩnh định và có thể di chuyển hoặc xoay tự do.

Phân tích phần tử hữu hạn yêu cầu một biểu đồ ứng suất-biến dạng tăng dần nhẹ của các mô hình vật liệu. Trong một số trường hợp mô hình phức tạp, ví dụ như có nhiều tiếp xúc, việc tăng số lần lặp phân kỳ có thể giúp quá trình hội tụ tốt hơn. Giá trị này có thể được thiết lập trong phần Code Setup. Nguyên nhân phổ biến nhất của việc phân tích thất bại là các điểm bất thường khi các phần của mô hình không được liên kết đúng cách và có thể di chuyển hoặc xoay tự do. Người dùng sẽ được thông báo và cần kiểm tra mô hình để tìm các mối hàn hoặc bu lông bị thiếu. Hình dạng biến dạng sẽ được hiển thị với các phần tử gây ra điểm bất thường đầu tiên bị di chuyển 1 mét để người dùng dễ dàng phát hiện điểm bất thường.

Thiếu đường hàn tại bản mã dẫn đến điểm bất thường

Liên kết thép tới gỗ (Nguyên lý)

Các liên kết thép với gỗ hiện tại chỉ được dùng để kiểm tra các tấm thép và xác định các vectơ lực trong các chốt liên kết. Các tấm giằng có thể được áp dụng dưới dạng kín hoặc chèn vào.

Các đặc tính vật liệu của gỗ chưa được xác định. Việc kiểm tra các chốt liên kết và gỗ cần được thực hiện thủ công hoặc bằng phần mềm khác theo các quy tắc thiết kế tương ứng. Do đó, phân tích độ cứng không khả dụng.

Việc kiểm tra các thành phần khác của liên kết thép được thực hiện theo tiêu chuẩn như thông thường.

Để biết thêm thông tin về cách làm việc với các liên kết thép-gỗ, vui lòng đọc bài viết: Knowledge base article.

Phần tử thép thành mỏng

IDEA StatiCa Connection cho thiết kế liên kết của các phần tử thép thành mỏng và chỉ nên được sử dụng bởi các kỹ sư có kinh nghiệm. Phân tích biến dạng uốn là bắt buộc và mỗi dạng uốn phải được phân tích cẩn thận.

Phần mềm IDEA StatiCa Connection được thiết kế để đánh giá các liên kết của các thành phần cán nóng, không bị ảnh hưởng đáng kể bởi hiện tượng uốn. Phân tích tuyến tính hình học và phi tuyến vật liệu được thực hiện vì tính nhanh chóng và ổn định trong tính toán. Tuy nhiên, phân tích này không đủ cho mất ổn định. Nếu biến dạng uốn có thể là vấn đề, thực hiện phân tích biến dạng uốn tuyến tính giúp phát hiện các khu vực nguy hiểm và cung cấp hệ số cho điểm phân nhánh Euler, nhưng điều này vẫn chưa đủ cho các thành phần thành mỏng. Đối với các thành phần thành mỏng, chỉ phân tích phi tuyến hình học với khuyết điểm mới phù hợp.

Nếu người dùng vẫn quyết định sử dụng phần mềm IDEA StatiCa Connection để kiểm tra các liên kết của thành phần thép thành mỏng, họ nên:

- Thực hiện phân tích buckling tuyến tính và cẩn thận đánh giá từng dạng uốn, 5 dạng uốn đầu tiên có thể không đủ (Cách tăng số lượng dạng uốn được đánh giá)

- Không nên dựa vào tính dẻo của tấm thép và nên giới hạn ứng suất von Mises dưới cường độ chảy hoặc thấp hơn

- Cảnh giác rằng hiện tượng buckling cục bộ không được xem xét, có thể phân phối lại nội lực trong các thành phần theo cách khác

- Lưu ý rằng độ cứng của các phần tử có thể khác nhau do các dạng phá hoại khác nhau hoặc sự kết hợp của chúng

- Lưu ý rằng các kiểm tra và chi tiết của các phần tử (ví dụ: bu lông, mối hàn) dựa theo các hướng dẫn cho các phần tử tiêu chuẩn. Các kiểm tra cho các phần tử thành mỏng có thể khác và do đó các kiểm tra được đưa ra có thể không chính xác.

Thiết kế liên kết của các thành phần thành mỏng là rất cụ thể theo từng trường hợp và không có hướng dẫn chung nào có thể được cung cấp. Phần mềm IDEA StatiCa Connection chưa được kiểm chứng cho việc sử dụng này.

Kiểm tra phần tử - EN

Trong EN 1993-1-1, các thành phần thành mỏng được định nghĩa như sau: “Các tiết diện loại 4 là những tiết diện mà hiện tượng buckling cục bộ sẽ xảy ra trước khi đạt đến ứng suất chảy ở một hoặc nhiều phần của tiết diện.” Phần chính của Eurocode cho thép giới hạn phần tử với chiều dày vật liệu t ≥ 3 mm. Chương 4 – Welded Connection chỉ áp dụng cho độ dày vật liệu t ≥ 4 mm. Do đó, các kiểm tra phần tử do phần mềm cung cấp không áp dụng cho các phần tử cán nguội có độ dày nhỏ hơn. Người dùng nên lưu ý điều này và thay thế các kiểm tra bằng các công thức phù hợp từ EN 1993-1-3 một cách thủ công.

Phân tích hollow section joints cũng nên được thực hiện cẩn thận đối với các phần tử nằm ngoài phạm vi hợp lệ cho các mối hàn – EN 1993-1-8 – Bảng 7.1. Không có hướng dẫn cho các liên kết như vậy và kết quả phần mềm chưa được xác thực.

Kiểm tra phần tử - AISC

Trong Chương A của AISC 360-16 có một lưu ý cho người dùng như sau: “Đối với thiết kế các phần tử kết cấu thép cán nguội, các quy định trong Tiêu chuẩn Bắc Mỹ AISI về Thiết kế các Phần tử Kết cấu Thép Cán nguội (AISI S100) được khuyến nghị, ngoại trừ các phần kết cấu từ tiết diện thép hộp (HSS). Các kết cấu thép hộp được thiết kế theo Tiêu chuẩn ” AISI S100 và AS/NZS 4600, cung cấp các công thức để xác định khả năng chịu cắt và kéo của các loại bu lông phổ biến nhất cùng với phạm vi ứng dụng của chúng.

Kiểm tra phần tử - CISC

CSA S16-14 quy định trong Chương 1: “Các yêu cầu đối với kết cấu thép như cầu, tháp ăng-ten, các kết cấu ngoài khơi và các phần tử kết cấu thép cán nguội được đưa ra trong các Tiêu chuẩn khác của CSA Group Standards.”

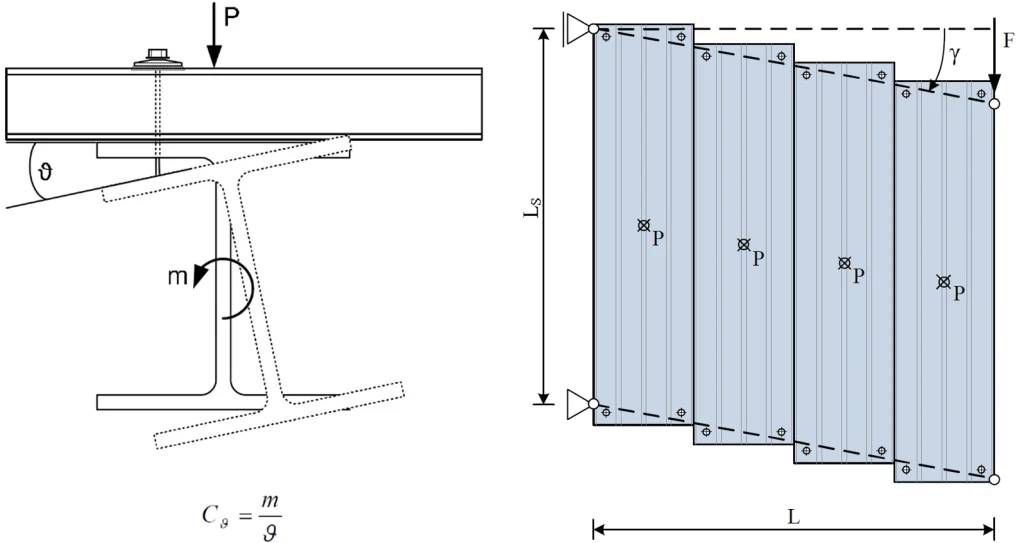

Ràng buộc biến dạng xoắn (lateral-torsional restraint) trong thiết kế kết cấu

Các dầm thường có các ràng buộc chống lại biến dạng xoắn bằng sàn hoặc các lớp hoàn thiện. Việc mô phỏng ràng buộc này được thực hiện bằng tác vụ Lateral-torsional restraint (LTR).

Mô tả mô hình

Ràng buộc biến dạng xoắn mô phỏng bằng hai độ cứng được thêm vào bất kỳ tấm nào:

- Phương ngang (lực cắt) S [N] áp dụng theo hướng trục y của hệ tọa độ địa phương của tấm.

- Xoắn C [Nm/m] áp dụng quanh trục x theo hệ tọa độ địa phương của tấm.

Người dùng có thể chọn bất kỳ tấm nào của phần tử, chiều dài của ràng buộc, loại (liên tục hoặc rời rạc với khoảng cách thiết lập) và độ cứng ngang và độ cứng xoắn.

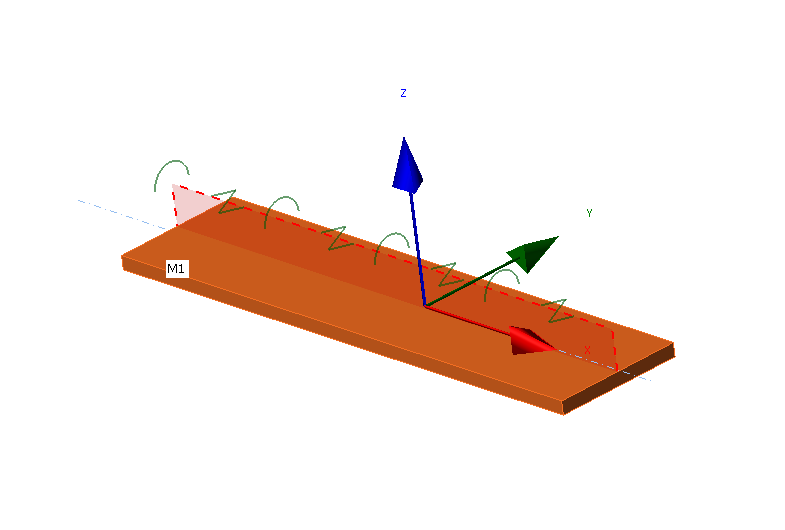

Hệ tọa độ địa phương của tấm áp dụng LTR

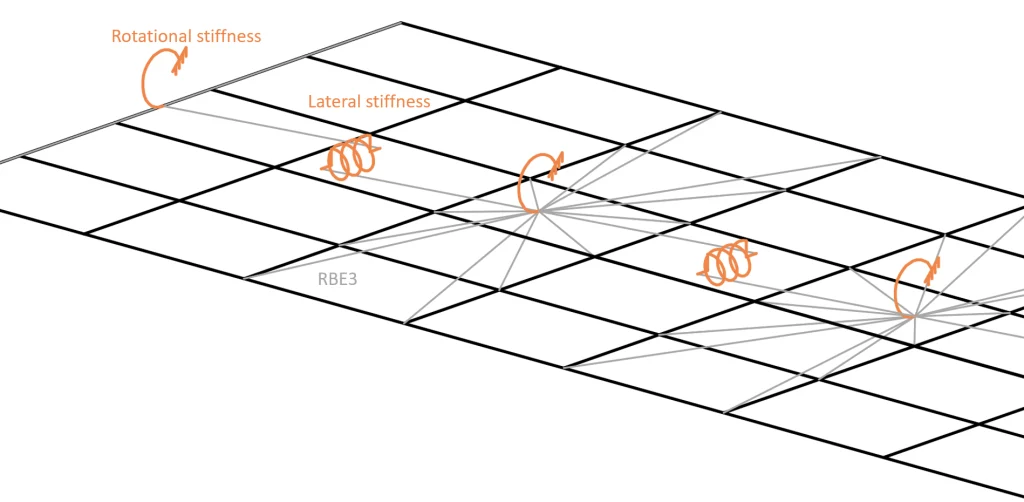

Các nút của phần tử hữu hạn được kết nối dọc theo chiều rộng của tấm bằng các phần tử cứng loại 3 (Rigid body elements type 3 – RBE3) tới một điểm tại trục dọc của tấm. Độ cứng xoắn tại điểm này bằng một phần tử đặc biệt chỉ có một độ cứng xoay quanh trục x. Điểm này cũng được liên kết bằng hai RBE3 khác với một phần tử đặc biệt nằm giữa chúng với một độ cứng chuyển dịch theo trục y.

Độ cứng phương ngang được thiết lập bởi người dùng có thể là tự do, cứng (rigid) hoặc thiết lập giá trị độ cứng. Độ cứng đủ lớn, được thiết lập là 1000 lần độ cứng chịu cắt của tấm. Độ cứng S được thiết lập theo đơn vị chiều dài (một mét) với đơn vị lực [N]. Độ cứng của một phần tử Si được thiết lập với đơn vị lực chia cho đơn vị chiều dài [N/m] và sau đó là:

\( S_i = \frac{S}{s_d} \)

Trong đó:

- Sd – khoảng cách giữa hai điểm [m].

Đối với kiểu gán rời rạc, khoảng cách được thiết lập trực tiếp bởi người dùng. Đối với kiểu liên tục, khoảng cách đủ nhỏ để không ảnh hưởng đến ứng xử của tấm.

Tương tự, độ cứng xoắn được thiết lập bởi người dùng có thể là tự do, cứng hoặc thiết lập giá trị độ cứng. Độ cứng đủ lớn, được thiết lập là 1.000 lần độ cứng uốn của tấm. Độ cứng C được thiết lập theo đơn vị chiều dài (một mét) với đơn vị mô men uốn chia cho đơn vị chiều dài [Nm/m]. Độ cứng của một phần tử Ci có đơn vị mô men uốn chia cho đơn vị chiều dài bình phương [Nm/m²] và sau đó là:

\( C_i = \frac{C}{s_d} \)

Để có thể hiểu sâu hơn về giá trị độ cứng, có thể xem tài liệu: European Recommendations on the Stabilization of Steel Structures by Sandwich Panels.

Phần tử hữu hạn ẩn và RBE3 cung cấp độ cứng theo phương ngang và xoắn cho phần tử tấm

Lưu ý rằng các RBE3 chỉ là các liên kết nội suy và không tự cung cấp bất kỳ độ cứng nào.

Xác minh (Verification)

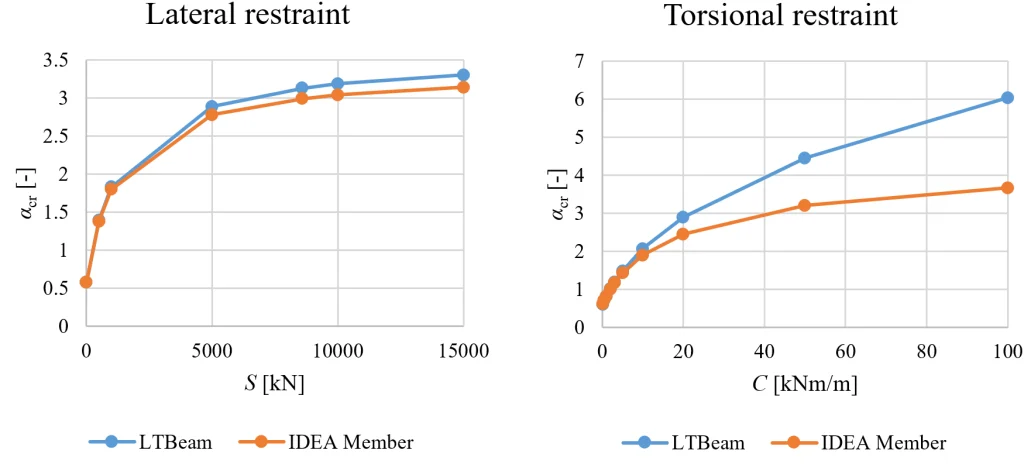

Mô hình cung cấp LTR (lateral-torsional restraint) đã được xác minh bằng phần mềm LTBeam, phần mềm này sử dụng các phần tử thanh (1D) với bảy bậc tự do. Điều này có nghĩa là tiết diện không bị biến dạng, nhưng phần tử có thể mô phỏng xoắn. Sự so sánh được thể hiện qua ví dụ về tiết diện IPE 180 từ thép loại S355 với chiều dài 6 m. Dầm được cố định ở cả hai đầu với tải trọng phân bố đều 20 kN/m tác dụng lên cánh trên. Phần mềm LTBeam có thể xác định mômen tới hạn đàn hồi, tương ứng với kết quả của phân tích biến dạng uốn tuyến tính (Linear Buckling Analysis – LBA) trong IDEA StatiCa Member.

So sánh LTBeam và IDEA StatiCa Member cho độ cứng phương ngang và xoắn

Hệ số tải trọng tới hạn của biến dạng uốn đàn hồi αcr với độ cứng phương ngang tương tự theo cả hai phần mềm. Độ cứng phương ngang giới hạn, nơi mà hiện tượng uốn xoắn phương ngang chỉ ảnh hưởng đến tối đa 5% khả năng chịu uốn của dầm, được tính toán theo tiêu chuẩn EN 1993-1-1 là Slim = 8 589 kN. Tuy nhiên, kết quả với ràng buộc xoắn lại có sự khác biệt ở mức độ cứng xoắn cao hơn. Khi quan sát hình dạng biến dạng trong IDEA StatiCa Member, sự khác biệt này là do biến dạng tiết diện, điều mà chỉ có mô hình vỏ (shell) mới có thể mô phỏng được. LTBeam cung cấp các hệ số tải trọng tới hạn không thực tế đối với độ cứng xoắn cao.

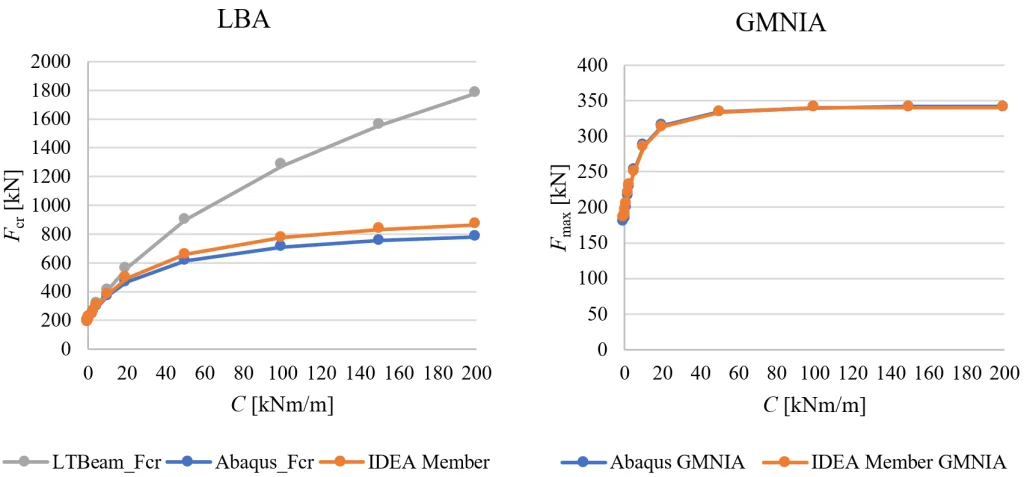

Để xác minh nhận định này, mô hình phần tử vỏ (shell) ABAQUS đã được tạo tại Đại học ETH. Dầm một lần nữa được cố định ở cả hai đầu, làm bằng thép loại S355 và có chiều dài 6 m. Tiết diện dầm IPE 240 đã được sử dụng. Độ cứng xoắn giới hạn, tức là uốn xoắn phương ngang chỉ ảnh hưởng đến tối đa 5% khả năng chịu uốn của dầm, được tính toán là Clim = 27.13 kNm/m. Mô hình được áp tải tác dụng ở giữa nhịp tại cánh trên.

So sánh ABAQUS, LTBeam và IDEA StatiCa Member cho độ cứng xoắn

Tác động của độ cứng xoắn trong cả hai mô hình được tạo bằng phần tử vỏ (shell) là rất giống nhau, trong khi LTBeam cho kết quả khác biệt. Quan trọng nhất, khả năng chịu biến dạng uốn (buckling) của ABAQUS và IDEA StatiCa Member, được cung cấp bởi phân tích GMNIA (geometrically and materially nonlinear analysis with imperfections), gần như trùng khớp – sự khác biệt lớn nhất chỉ 4%.

Ước lượng độ cứng

Ràng buộc biến dạng xoắn (LTR) do sàn bê tông và tác động từ đinh chống cắt có thể được coi là cứng, ít nhất là trong trường hợp độ cứng phương ngang. Độ cứng do các tấm tôn của các sàn liên hợp cung cấp nhỏ hơn nhiều và có thể được xác định bằng thí nghiệm hoặc tính toán. Thông thường, các giá trị của độ cứng phương ngang và xoắn sẽ được khuyến nghị bởi các nhà sản xuất tôn sàn deck hoặc các loại tấm ốp khác.

Việc tính toán độ cứng phương ngang S [N] do các tấm tôn được đề cập trong EN 1993-1-3, Chương 10.

\( S = 1000 \sqrt{t^3} \left( 50 + 10^3 \sqrt{b_{roof}} \right) \frac{s}{h_w} \)

Với:

- t – độ dày thiết kế của tấm tôn

- broof – bề rộng mái, ví dụ: với mái đầu hồi sẽ là khoảng cách giữa đỉnh mái tới biên

- s – khoảng cách giữa các dầm [mm]

- hw – chiều dài một tấm tôn [mm]

Công thức này có hiệu lực khi mỗi tấm tôn liên kết với dầm tại mỗi xà gồ. Nếu tấm được liên kết với dầm tại mỗi 2 xà gồ, thì S phải được thay thế bằng 0,2 S.

Độ cứng theo phương ngang của tấm sandwich được mô tả trong khuyến nghị của ECCS. Độ cứng của ốc bắt là yếu tố cần thiết:

\( S = \frac{k_v}{2B} \sum_{k=1}^{n_k} c_k^2 \)

Với:

- kv – độ cứng chịu cắt của liên kết

- B – chiều rộng của sàn liên hợp

- nk – số liên kết của mỗi tấm và gối đỡ

- ck – khoảng cách giữa hai liên kết

Độ cứng chịu xoắn phức tạp hơn và cũng có thể được ước tính theo khuyến nghị của ECCS. Nó bao gồm tác dụng của các liên kết, sàn liên hợp và sự biến dạng của dầm. Sự biến dạng của dầm có thể được bỏ qua vì nó đã được tính đến trong mô hình phần tử vỏ (shell).

Độ cứng xoắn (trái) và phương ngang (phải) cho sàn liên hợp (ECCS, 2014)

Trong thực tiễn tại Mỹ, ràng buộc biến dạng uốn thường được giả định là toàn phần hoặc không đáng kể, dựa trên loại và hướng của tấm sàn. Ví dụ, Bảng 8.1 của AISC Seismic Design Manual xác định các điều kiện giữ ổn định cho dầm chịu nén dọc trục. Tuy nhiên, khi cần thiết, độ cứng phương ngang có thể được tính từ biểu đồ độ cứng G’, được tính theo AISI S310. Denavit và cộng sự (2020) đã trình bày một phương pháp tính độ cứng xoắn.

Tài liệu tham khảo

- CTICM, LTBeam v. 1.0.11, available at: https://www.cesdb.com/ltbeam.html

- Reference manual, version 6.16. Simulia, Dassault Systéms. France, 2016.

- EN 1993-1-3: Eurocode 3: Design of steel structures – Part 1-3: General rules – Supplementary rules for cold-formed members and sheeting, CEN, 2006.

- ECCS TC7 – Technical Working Group TWG 7.9 Sandwich Panels and Related Structures, European Recommendations on the Stabilization of Steel Structures by Sandwich Panels,2nd edition, 2014. ISBN 978-90-6363-081-2

- Denavit, M.D.; Jacobs, W.P.; Helwig, T.A. (2020). “Continuous Bracing Requirements for Constrained-Axis Torsional Buckling,” Engineering Journal, American Institute of Steel Construction, Vol. 57, pp. 69-89.

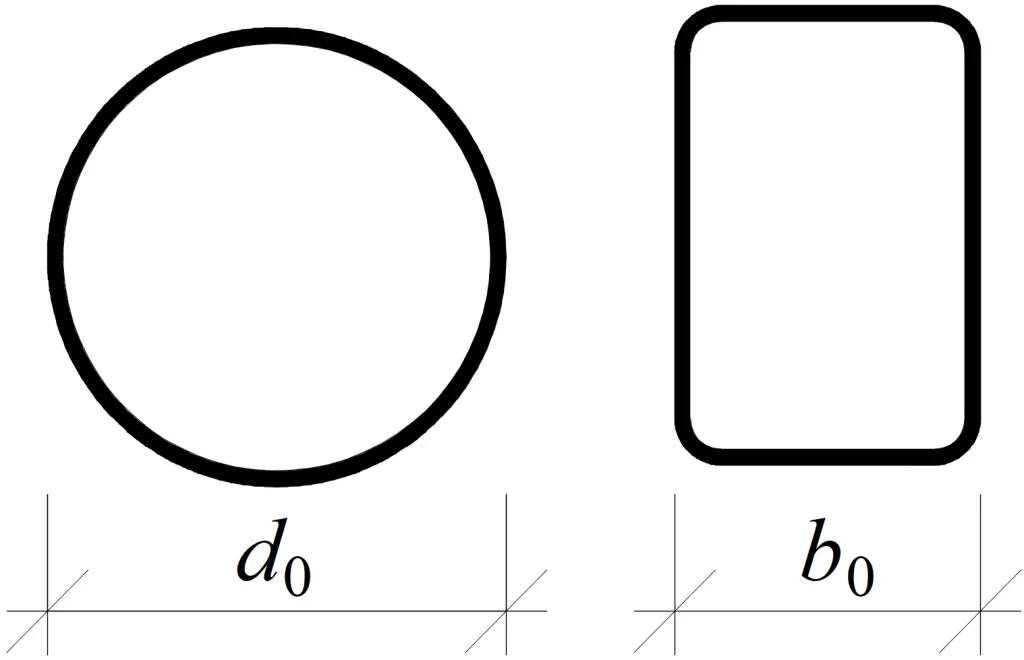

Liên kết thép phần tử tiết diện rỗng

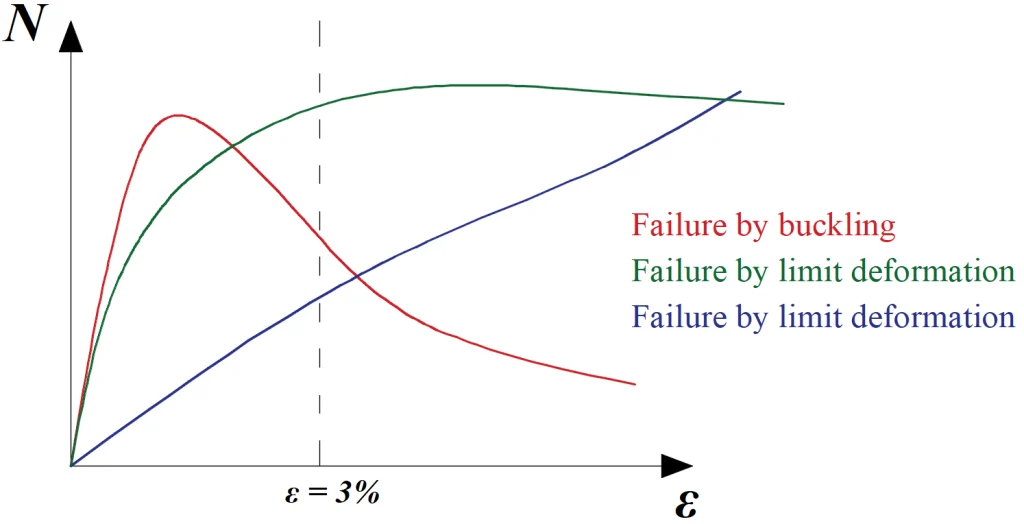

Các liên kết của phần tử tiết diện rỗng có thể biến dạng nghiêm trọng trong khi vẫn có khả năng chịu tải lớn hơn. Tuy nhiên, các tấm có thể bị oằn trong phạm vi phi đàn hồi, và để xử lý tình huống này, phân tích phi tuyến hình học và vật liệu đã được triển khai.

Biến dạng ngoài mặt phẳng

Một trong các tiêu chí cho trạng thái cực hạn của liên kết từ phần tử tiết diện rỗng là việc uốn ngoài mặt phẳng của tiết diện rỗng. Việc kiểm tra này có sẵn trong phần mềm (trong Code Setup là Local deformation check (kiểm tra biến dạng cục bộ), được bật đối với các phần chịu lực rỗng theo mặc định). Điều này được công nhận bởi các hướng dẫn thiết kế CIDECT. Giới hạn là 3% của kích thước nhỏ hơn của tiết diện (0.03 d0 cho CHS và 0.03 b0 cho RHS) cho trạng thái cực hạn và 1% cho trạng thái sử dụng.

Định nghĩa kích thước tiết diện cho tiết diện tròn rỗng (CHS) và tiết diện chữ nhật rỗng (RHS)

Biểu đồ tải – biến dạng điển hình cho liên kết tiết diện rỗng; đường đỏ cho phần tử thành mỏng chịu tải nén; đường xnah lá cho phần tử thông thường chịu nén; đường xanh dương cho liên kết chữ X chịu kéo

Phân tích hình học và vật liệu phi tuyến (Geometrically and materially non-linear analysis – GMNA)

Trong trường hợp liên kết của tiết diện rỗng, đặc biệt là với tỷ lệ đường kính trên độ dày cao, phân tích hình học tuyến tính có thể không mô phỏng được ứng xử của liên kết với độ chính xác đầy đủ và khả năng chịu tải của nó có thể bị đánh giá thấp hoặc cao. Khuyến nghị sử dụng phân tích phi tuyến hình học và vật liệu tiên tiến hơn cho các liên kết của tiết diện rỗng mặc dù thời gian tính toán có thể cao hơn một chút. Nếu phân tích GMNA cho các tiết diện rỗng được chọn trong Code Setup, GMNA sẽ được sử dụng thay vì phân tích hình học tuyến tính và phi tuyến vật liệu (MNA, được sử dụng như tiêu chuẩn trong IDEA Statica Connection) cho các mô hình với phần tử tiết diện rỗng là phần chịu lực.

Lưu ý: Nếu phần tử chịu lực không phải là tiết diện rỗng, GMNA sẽ bị vô hiệu hóa cho phân tích của toàn bộ mô hình kết nối, bất kể các cài đặt trong Code Setup (GMNA bật hoặc tắt).

Tiết diện biến dạng ở đầu mô hình vỏ

Tiết diện có thể biến dạng ở hai đầu của mô hình bao gồm các phần tử vỏ. Các liên kết của tiết diện rỗng yêu cầu các phần tử tương đối dài – lên đến 10 lần đường kính tiết diện. Phần siêu nguyên tử được cô đặc được đặt ở phía sau phần mô hình bao gồm các phần tử vỏ. Điều này cho phép tính toán nhanh hơn với độ chính xác tương tự như mô hình đầy đủ bao gồm các phần tử vỏ. Siêu phần tử hội tụ (condensed superelement) chỉ có các tính chất vật liệu đàn hồi, và điều đó có nghĩa là biến dạng dẻo do phân tích hình dạng phá hoại không phủ hết hai đầu của mô hình phần tử vỏ (shell). Vì lý do này, chiều dài mô hình vỏ theo mặc định là 1,25 lần chiều cao tiết diện (có thể chỉnh sửa trong Code Setup) trong tác vụ chế tạo cuối cùng.

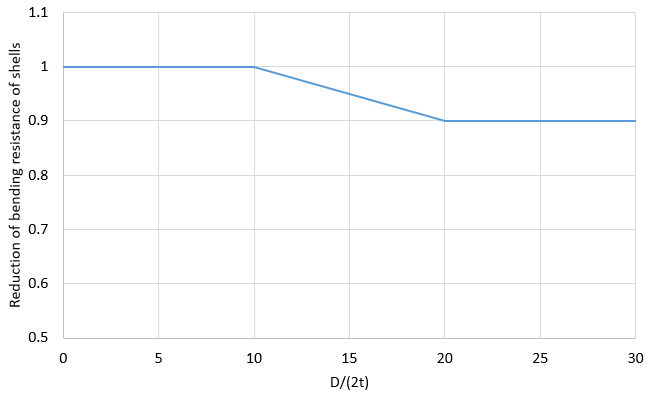

Độ bền chịu uốn của phần tử vỏ giảm cho tiết diện rỗng (khuyết điểm – imperfection)

Khả năng chịu tải của các liên kết tiết diện ống trong các tiêu chuẩn được xác định bằng Phương pháp Hình dạng Phá hoại (Failure Mode Method), sử dụng các mô hình đồng bộ đường cong (curve-fitting model) được xác định từ các thí nghiệm và các mô hình số tiên tiến. Kết cấu thực tế có chứa các sai lệch ban đầu và ứng suất dư, điều này không được mô hình vỏ trong IDEA StatiCa Connection ghi nhận. Để đạt được sự tuân thủ gần hơn với các kết quả của các tiêu chuẩn, ảnh hưởng của ứng suất dư và các sai lệch ban đầu được mô phỏng bằng cách giảm khả năng chịu uốn của các phần tử vỏ tiết diện rỗng với tỷ lệ D/(2t).

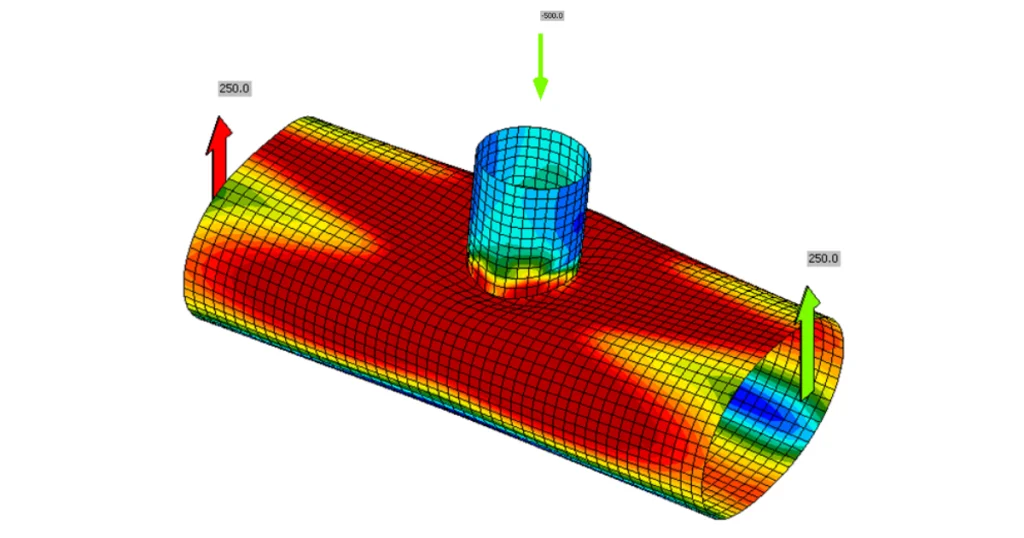

Phân tích mỏi trong thiết kế kết cấu

Phân tích mỏi phục vụ việc xác định biên độ ứng suất kéo và cắt giữa hai trường hợp tải trọng. Các ứng suất này tương ứng với các ứng suất danh định và phải được đánh giá thêm bằng các phương pháp thiết kế theo tiêu chuẩn. Phân tích này được giả định là sử dụng cho thiết kế các chi tiết chịu mỏi chu kỳ cao, trong đó không có hiện tượng chảy dẻo.

Phân tích mỏi không cung cấp bất kỳ độ bền cuối cùng nào hay số chu kỳ mà chi tiết có thể chịu được. Nó chỉ cung cấp các đầu vào cho các tính toán tiếp theo theo các tiêu chuẩn.

Luôn luôn phải đặt ít nhất hai trường hợp tải trọng. Trường hợp tải trọng đầu tiên là trường hợp tham chiếu. Nó được giả định ví dụ là trọng lượng bản thân của kết cấu và có thể chứa tải trọng bằng không. Các trường hợp tải trọng khác mô phỏng các tác động của mỏi. Ứng suất kéo và cắt danh định do IDEA StatiCa cung cấp là biên độ ứng suất giữa tác động mỏi, chẳng hạn như LE2, và trường hợp tải trọng tham chiếu.

Ví dụ, nếu ứng suất cắt tại một vị trí nhất định là 50 MPa trong trường hợp tải trọng tham chiếu và 180 MPa trong LE2. Ứng suất cắt danh định tại vị trí này là:

τ = 180 − 50 = 130 Mpa

Lưu ý rằng không nên có sự chảy dẻo của tấm do các tác động mỏi, nếu không, biên độ ứng suất sẽ bị biến dạng.

Ứng suất hợp lệ trong

- Bu lông

- Đường hàn

- Tấm

Bu lông

Tại bulong, các ứng suất được xác định đơn giản bằng cách chia lực cho diện tích tương ứng:

- σ = Ft/As

- τ = V/Aτ = V/A

Trong đó:

- Ft – Lực kéo trong bulong

- As – Diện tích ứng suất kéo của bulong

- V – Lực cắt trong bulong; nếu có nhiều mặt cắt, lực cắt lớn nhất sẽ được sử dụng

- A – Diện tích của bulong chống lại lực cắt; diện tích ứng suất kéo nếu các ren bị cắt bởi mặt phẳng cắt nếu không là diện tích tổng mặt cắt.

Đường hàn

Đường hàn trong CBFEM bao gồm các phần tử hàn với các ràng buộc đa điểm liên kết với tấm. Phân bố ứng suất trong đường hàn bị ảnh hưởng bởi các ràng buộc, do đó, các ứng suất được lấy từ một mặt cắt nằm ở khoảng cách 1,5 lần kích thước chân hàn từ mối hàn. Ba mặt cắt được tạo ra cho một mối hàn góc hai bên. Hai mặt cắt thuộc cùng một loại chi tiết, và chỉ mặt cắt có ứng suất lớn hơn được hiển thị. Ứng suất của lực dọc tối đa và ứng suất cắt tương ứng tại cùng một vị trí, cũng như ứng suất cắt tối đa và ứng suất của lực dọc tương ứng tại cùng một vị trí, đều được hiển thị.

Xem thêm các cải tiến trong phân tích mỏi trong phiên bản 22.0.

Tấm

Ứng suất trong các tấm có thể được trực quan hóa bằng cách tạo một mặt cắt do người dùng xác định thông qua tác vụ Workplane. Trong hình dưới đây, hai mặt làm việc (workplane) đã được tạo ra để quan sát ứng suất xung quanh các lỗ bu lông. Ứng suất của lực dọc tối đa và ứng suất cắt tương ứng tại cùng một vị trí, cũng như ứng suất cắt tối đa và ứng suất của lực dọc tương ứng tại cùng một vị trí, đều được hiển thị.

Thiết kế kháng cháy

Thiết kế chịu cháy có sẵn cho nhiệt độ do người dùng thiết lập. Các đặc tính vật liệu bị giảm sẽ được sử dụng dựa trên nhiệt độ được thiết lập và đường cong suy giảm vật liệu. Thiết kế chịu cháy có sẵn trong các ứng dụng Connection và Member.

Nhiệt độ

Trong IDEA StatiCa Member, người dùng thiết lập nhiệt độ cho toàn bộ mô hình. Tất cả các thực thể trong mô hình đều có một nhiệt độ đã được thiết lập.

Trong IDEA StatiCa Connection, người dùng có thể thiết lập nhiệt độ cho từng phần tử hoặc tấm riêng biệt. Nhiệt độ của các phần tử liên kết – bu lông và mối hàn – được giả định theo tấm liên kết nóng nhất.

Nhiệt độ của các phần tử và tấm trong liên kết có thể được xác định theo EN 1993-1-2 – Cl. 4.2.5 Phát triển nhiệt độ thép và D.3 Nhiệt độ của liên kết trong hỏa hoạn.

Sự suy giảm vật liệu

Sự suy giảm vật liệu của tấm thép được xác định theo ba tiêu chuẩn:

EN 1993-1-2 – Bảng 3.1

AISC 360-16 – Bảng A-4.2.1

CSA S16-14 – Bảng K.1

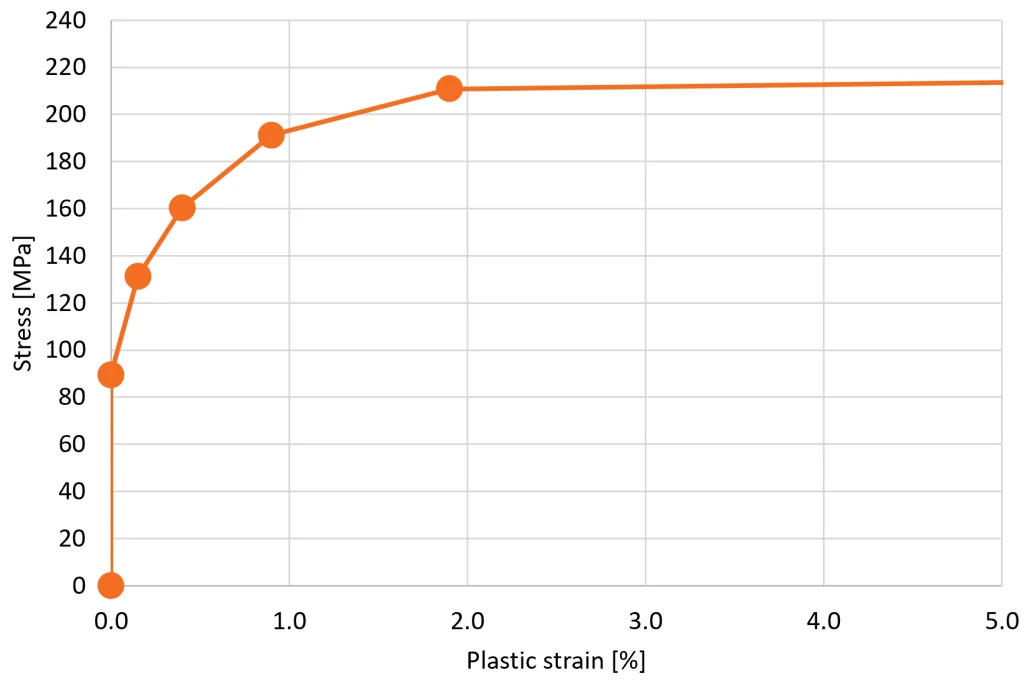

Biểu đồ vật liệu đa tuyến được sử dụng cho các tấm thép với sáu điểm theo EN 1993-1-2 – Hình 3.1. Một ví dụ được trình bày cho thép cấp S355, sự suy giảm vật liệu theo EN 1993-1-2 – Bảng 3.1, và nhiệt độ θ = 560 °C. Độ dốc của nhánh dẻo vượt quá giới hạn chảy \( f_y \text{ là } {E_{a,\theta}}/{1000} \). Các hệ số giảm cho mô đun đàn hồi \(k_{E,\theta}\), cho giới hạn tỉ lệ \(k_{p,\theta}\), và giới hạn chảy \(k_{y,\theta}\) lần lượt là 0.426, 0.252 và 0.594. Độ biến dạng dẻo được giả định là cộng dồn từ giới hạn tỉ lệ.

| Strain | Plastic strain | Stress | |

|---|---|---|---|

| ε [%] | εpl [%] | σ [MPa] | |

| 0 | 0.00 | 0.00 | 0.0 |

| 1 | 0.10 | 0.00 | 89.5 |

| 2 | 0.25 | 0.15 | 131.4 |

| 3 | 0.50 | 0.40 | 160.5 |

| 4 | 1.00 | 0.90 | 191.3 |

| 5 | 2.00 | 1.90 | 210.9 |

| 6 | 15.00 | 14.90 | 222.5 |

Sự suy giảm vật liệu của bu lông được xác định theo ba tiêu chuẩn:

EN 1993-1-2 – Bảng D.1

AISC 360-16 – Bảng A-4.2.3

CSA S16-14 – Bảng K.3

Sự suy giảm vật liệu của mối hàn được xác định theo một tiêu chuẩn:

EN 1993-1-2 – Bảng D.1

Chỉ có khả năng chịu lực của bu lông và mối hàn bị giảm. Độ cứng của chúng vẫn giữ nguyên như ở nhiệt độ môi trường.

Sự giãn nở nhiệt bị bỏ qua và không được giả định trong bất kỳ mô hình nào. Nếu cần thiết, các tác động của sự giãn nở nhiệt nên được mô phỏng bằng cách thêm tải trọng.

Kiểm tra

Các tấm thép được kiểm tra với giới hạn biến dạng dẻo mặc định là 5%.

Theo Eurocode, có một hệ số an toàn riêng biệt cho thiết kế chống cháy, γM,fi, được áp dụng để kiểm tra các bu lông và đường hàn. Trong các tiêu chuẩn khác, các hệ số an toàn tiêu chuẩn vẫn được sử dụng. Các đường cong tải-biến dạng và kiểm tra cường độ của bu lông và đường hàn sẽ được giảm bởi các hệ số kb và kf, tùy thuộc vào nhiệt độ thiết lập.

Bu lông dự ứng lực được giả định sẽ trượt trong điều kiện cháy và do đó được kiểm tra như bu lông siết chặt thông thường.

Nhiệt độ của khối bê tông và các neo không xác định, do đó các thành phần này không được kiểm tra trong thiết kế chống cháy.

Độ cứng

Phân tích độ cứng hiện tại chưa có sẵn cho thiết kế chống cháy. Khuyến nghị sử dụng phân tích độ cứng ở nhiệt độ môi trường và nhân độ cứng với hệ số giảm cho mô đun đàn hồi \(k_{E,\theta}\).

Kích thước đường hàn